Propiedades de los Morteros de Revestimiento

De Construmatica

Revisión del 22:26 16 jun 2008 de imported>Andrea Meglio

| Nota: Este artículo ha sido creado gracias a la AFAM en el marco del Programa de Afiliados de la Construpedia. El contenido está disponible en el sitio web de afam

¡Atención! Esté artículo está sujeto a Derecho de Autor. |

|---|

Resistencia

Definición

Las Resistencias mecánicas de los morteros destinados a revestimiento deben atender fundamentalmente en su respuesta a las tensiones provocadas por pequeños movimientos diferenciales del soporte, tensiones generadas por cambios ambientales e impactos o agresiones externas.

Distinguimos dos tipos de resistencias relacionadas con las solicitaciones que deberá de soportar el mortero: compresión y tracción.

La resistencia a compresión nos proporciona una idea de la cohesión interna del mortero. Indica, así, su capacidad de soportar presiones sin disgregarse. La cohesión también se relaciona con el grado de estanqueidad que será capaz de alcanzar una vez dispuesto.

La resistencia a tracción nos proporciona información sobre la dificultad que oponen las partículas a separarse. Como en el resto de este tipo de materiales la resistencia a tracción es baja, por lo que debe asegurarse que el material no estará expuesto a estas solicitaciones.

Estas resistencias mecánicas de los morteros de revestimiento no deben ser superiores a la de los soportes. El mortero debe ser lo suficientemente flexible para acompañar leves movimientos del soporte por causas térmicas o estructurales. Una excesiva rigidez provocaría la aparición de fisuras o agrietamientos.

Tipos de morteros según su resistencia

La clasificación nos viene reflejada en la Tabla 1 de la Norma EN-998-1:2003, en la que se muestran los diferentes criterios de designación de los morteros de revestimiento. Se establecen cuatro grupos diferenciados por intervalos de resistencia:

- Intervalo de resistencia a compresión

| Categorías | Valores |

| CS I | 0,4 a 2,5 N/mm2 |

| CS II | 1,5 a 5,0 N/mm2 |

| CS III | 3,5 a 7,5 N/mm2 |

| CS IV | 6 N/mm2 |

Los morteros de clases CS I y CS II, se destinan a uso interior. Son morteros menos cohesionados, no adecuados para soportar cambios ambientales bruscos o extremos.

Los morteros de clase III y clase IV, son aptos para el uso exterior. Su dosificación rica en conglomerante facilita una masa mejor cohesionada y mayor respuesta a cambios ambientales.

Factores que Influyen en la resistencia del mortero

Los factores que influyen beneficiosamente en la resistencia del mortero son:

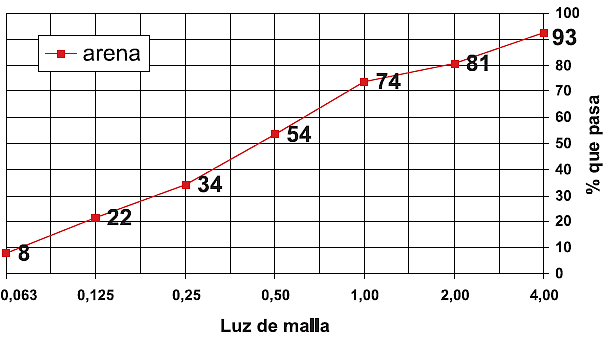

- Una adecuada elección de los materiales, con una distribución granulométrica de la arena que permita la correcta cohesión de la masa del mortero.

- Una utilización de aditivos que permiten disminuir la cantidad de agua necesaria y consiguientemente descender la relación A/C (agua/ cemento). Esto aportará un mayor valor de resistencia, además de mejorar la trabajabilidad. No obstante, la cantidad de agua debe ser suficiente para conseguir una pasta homogénea y trabajable. Un exceso de agua disminuye la resistencia, pero, por contra, su falta deriva en una hidratación incompleta del cemento y lógicamente en una menor resistencia.

- Un amasado homogéneo del mortero que permita distribuir correctamente toda el agua sin dejar partes secas por mezclar.

- Una correcta preparación de la superficie del soporte donde se va aplicar el mortero: limpia y humedecida. Debe mantenerse un correcto curado mediante humectación del mortero hasta su fraguado.

Entre los factores que influyen negativamente en la resistencia del mortero, distinguimos:

- La existencia de aditivos aireantes que mejoran el aspecto de los morteros, así como su manejo, pero a la vez debe valorarse que a mayor cantidad de aire incorporado en el mortero (aire ocluido) menor resistencia de éste.

- La utilización de morteros con el tiempo de uso excedido.

- La incorporación de agua al mortero transcurrido un tiempo desde su amasado.

Medición de la resistencia de los morteros de revestimiento

La medición de la resistencia de los morteros se establece en la Normas EN –1015-11:2000 a partir de probetas. Para la elaboración de éstas se debe preparar una muestra representativa de acuerdo a la Norma UNE-EN 1015-2, que se cuarteará hasta conseguir la cantidad adecuada para rellenar los moldes. El proceso de ejecución del ensayo se efectuará siempre dentro del plazo establecido para la trabajabilidad del mortero. Previamente a rellenar los moldes se realizara el ensayo de consistencia mediante la mesa de sacudidas según EN 1015-3:2000, para determinar el valor de escurrimiento de éste.

Para la obtención de los resultados se deberán rellenar tres probetas con el fin de conseguir seis valores, dos valores por probeta. El resultado final corresponde a la media de las roturas.

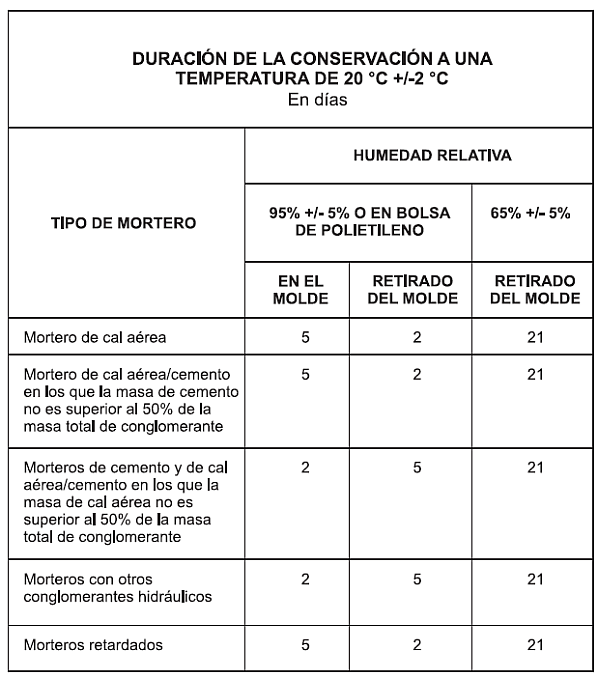

Para la conservación y curado de las probetas deberán colocarse en una cámara húmeda o en una bolsa de polietileno, según la tabla siguiente.

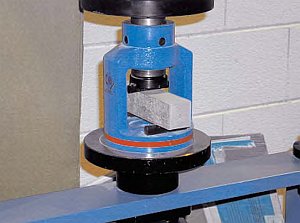

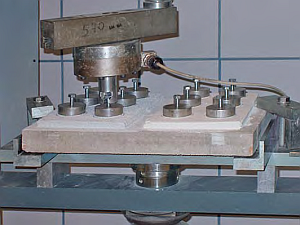

Finalmente se realizara la rotura de probetas en una maquina específica para estos ensayos. El valor de la resistencia se expresa en N/mm2 y resulta de dividir la carga máxima soportada entre la sección transversal de la probeta.

Adherencia

Definición

La adherencia es la capacidad del mortero de absorber tensiones normales o tangenciales a la superficie del soporte. Es, posiblemente, la principal propiedad que se debe exigir al mortero de enfoscado-revoco pues de ella depende la estabilidad del recubrimiento. Una adherencia correcta impedirá que el mortero se despegue del soporte como consecuencia de sus variaciones dimensionales. Dichas variaciones son consecuencia de la acción de los agentes externos a que se encuentran sometidos (lluvia, hielo, frío-calor, etc.) y que dan lugar a contracciones, dilataciones y movimientos del soporte. Igualmente deberá soportar los esfuerzos mecánicos y tensionales entre revestimiento y soporte.

La adherencia es una propiedad tanto del mortero fresco como del endurecido: En el mortero fresco la adherencia se basa en las propiedades reológicas de la pasta de cemento.

Para comprobarlo basta con aplicar una capa de mortero entre dos piezas a unir y separarlas al cabo de unos minutos. Una buena adherencia del mortero se manifiesta al permanecer adherida pasta del mismo a la superficie de las dos piezas una vez separadas.

En el mortero endurecido la adherencia depende fundamentalmente de la naturaleza de la superficie del soporte, de su porosidad y rugosidad, así como de la granulometría de la arena empleada.

Cuando se coloca mortero fresco sobre la superficie del soporte, parte del agua de amasado es absorbida por el mismo penetrando en su interior a través de sus poros. El fraguado del mortero ocasiona procesos físico-químicos en su interior, responsables del fenómeno de anclaje con el soporte.

Factores que influyen en la adherencia

En la ejecución de enfoscados deberá emplearse el mortero dentro del tiempo de utilización declarado por el fabricante. Incorporar agua para reamasar el mortero puede producir una merma importante de la adherencia.

En cualquier caso deberá emplearse el mortero recomendado por el fabricante respetando las condiciones de uso referentes a la consistencia del mortero.

Soportes para enfoscados

Uno de los componentes fundamentales en cualquier revoco-enlucido es el soporte que va a ser revestido por el mortero.

Estos soportes deberán de reunir una serie de características que permitan la perfecta adherencia con el mortero así como la durabilidad de dicha unión.

Las características principales que debe reunir un soporte son:

- Compatibilidad con los componentes del mortero en los aspectos:

- químico (no deberá reaccionar con ningún componente del mortero como ocurriría si el soporte incluyese yeso que podría reaccionar con el cemento).

- mecánico (la resistencia del mortero y su coeficiente de dilatación no deben ser nunca superiores a los del soporte, especialmente si éste es antiguo, para evitar fenómenos de fisuración).

- Estabilidad, evitando que se degraden o deformen. Un suficiente curado garantizará que hayan experimentado la mayor parte de las retracciones. Se debe esperar el tiempo necesario para conseguir esta estabilidad del soporte.

- Limpieza para evitar la falta de contacto con el mortero, debida a la existencia en la superficie del soporte de restos de polvo, desencofrantes, aceites, pinturas, etc.

Es imprescindible la limpieza previa de la superficie ya sea por cepillado o empleando chorros de arena o agua a presión.

- Rugosidad suficiente para facilitar la adherencia del mortero fresco permitiendo el anclaje del mismo.

Si fuese necesario se recurriría al picado de la superficie con cuidado de no aumentar excesivamente las diferencias de relieve; o bien colocar mallas perfectamente ancladas.

- Planeidad. Los desniveles no deben superar 3 mm con regla de 1 m en morteros de revoco maestreados ni 5 mm sin maestrear. En caso contrario se podría aplicar una capa de mortero de regulación antes del enfoscado.

- Porosidad suficiente. Si el soporte es poco poroso debe valorarse disponer un puente de adherencia que permita una buena adhesión del mortero.

- Capacidad de absorción de agua limitada para que no se produzca una desecación prematura de la pasta de mortero antes de su fraguado que podría originar fenómenos de afogaramiento.

- Un cierto grado de humedad por lo que, de ser necesario, se deberá mojar previamente y esperar a que deje de estar saturado antes de aplicar el mortero.

Clasificación de soportes por su adherencia

| BAJA ADHERENCIA | ALTA ADHERENCIA |

| Materiales Hidrofugados | Fábricas de ladrillos cerámicos |

| Materiales con superficie vitrificada | Fábricas de ladrillos sílico - calcáreos |

| Materiales con pinturas | Bloques o paneles de hormigón |

| Materiales con revestimientos plásticos |

Estanqueidad

Una de las funciones principales de un revoco-enlucido es evitar la penetración del agua de lluvia hasta el interior. La elección de los materiales para la ejecución de la fábrica, la toma en consideración de elementos arquitectónicos para la protección de la capa de revocoenlucido y la adecuada composición de los morteros utilizados en los revestimientos, han permitido a los muros soportar las agresiones de los agentes externos mejorando el acabado del revoco-enlucido. Se evita, así, el deterioro posterior de los materiales que conforman el interior.

Tipos de morteros según su permeabilidad al agua

Con respecto a la elección del mortero para paliar los efectos derivados del agua, la Norma UNE-EN 998-1:2003 clasifica, de acuerdo a tres intervalos, la permeabilidad al agua según la siguiente tabla:

Absorción de agua por capilaridad

| CATEGORÍAS | VALORES |

| W0 | No especificado |

| W1 | C0,40 kg/m2 . min0,5 |

| W2 | C0,20 kg/m2 . min0,5 |

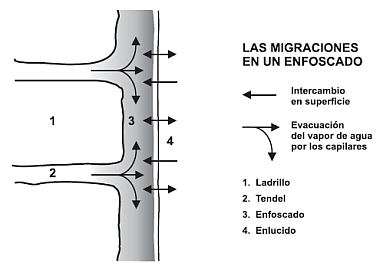

Al mismo tiempo, un buen nivel de permeabilidad al vapor, permite la salida de agua del interior de la estructura al exterior en forma de vapor, para evitar acumulaciones internas por condensación con la consiguiente aparición de manchas por causas higrotérmicas.

El agua tiende a penetrar por capilaridad en un muro, recubierto o no, sometido a lluvia prolongada o en zona de alta condensación de humedad. La mayor o menor permeabilidad depende de la porosidad de los materiales (ladrillo, bloque, mortero, etc.), y el tipo de ejecución.

La resistencia a la absorción de agua por capilaridad (resistencia a la penetración del agua) de revocos-enlucidos, aumenta de manera importante con el empleo de aditivos hidrofugantes. Estos repelen el agua, al conformar una barrera por fuerzas de repulsión, entre la parte hidrófoba del aditivo hidrofugrante y el agua. La parte hidrófoba del aditivo impedirá mediante repulsión química el avance de entrada del agua líquida desde exterior al interior del cerramiento.

Para mejorar la estanqueidad existen diferentes recomendaciones:

- Diseñar y construir, de forma que se mantenga lo más seca posible durante la construcción y después, disponer elementos o detalles arquitectónicos, para evitar el contacto directo continuado del revoco-enlucido con el agua, como en el caso de desagües.

- Aplicar capas bien compactadas de revoco-enlucido, con el objeto de reducir la red capilar interna.

- En caso de aplicaciones en varias capas (caso de los morteros puros de cal hidratada), es muy importante humedecer la capa anterior para evitar la aparición de fisuras por retracción (falta de agua para un correcto fraguado del mortero) y que las capas hayan sido bien compactadas.

- Utilizar morteros puros de cal hidratada o mixtos. La cal hidratada se carbonatará por reacción con el anhídrido carbónico gaseoso existente en nuestra atmósfera, transformándose en carbonato cálcico, que también actuará como barrera de protección.

- Asegurar una suficiente retención de agua. Entre otros aditivos retenedores de agua, el hidróxido cálcico, evitará un secado en exceso de la masa de mortero fresco, de forma que todo el cemento presente pueda fraguar. Las causas de un excesivo secado del revoco-enlucido fresco aplicado, se pueden deber a un alto grado de succión de los elementos de albañilería, o por motivo de altas temperaturas, o un alto nivel de aireación. Por tanto, una buena retención de agua, redundará en un óptimo nivel de plasticidad que posibilitará una buena adherencia, de forma que se reduzca el número de microfisuras en el interior de la estructura, además de alcanzar la resistencia esperada.

- Sellar, en caso de que se produzcan, fisuras y sobre todo grietas, en la superficie del revoco-enlucido para impedir la entrada de agua.

Los morteros hidrófugos, monocapas o no, son aquellos que tienen mejorada considerablemente la impermeabilidad al agua. Los aditivos de la familia de los hidrofugantes colmatan los capilares (hidrófugo en masa) y actúan en superficie del mortero dando lugar a un mortero repelente al agua y/o menos humedecible. Los morteros hidrofugados no son morteros impermeables (para ello hay que recurrir a imprimaciones especiales), sino que su capacidad de absorción frente al agua a baja presión (agua de lluvia) es sustancialmente menor que un mortero de cemento fabricado sin este aditivo.

Es necesaria una dosificación muy precisa y controlada en la elaboración del mortero o acudir a una mezcla ya preparada, como es el caso de los morteros mixtos secos industriales con propiedad hidrofugante.

El aspecto más relevante, relativo a la estanqueidad, en relación con la puesta en obra del mortero, radica en la buena ejecución del revoco o enfoscado, con una cuidada compactación para facilitar la adherencia al soporte y evitar futuros problemas de humedades.