Aceros de Construcción Resistentes a la Corrosión Atmosférica

De Construmatica

|

Nota: Este artículo ha sido creado gracias a APTA en el marco del Programa de Afiliados de la Construpedia. El contenido está disponible en el sitio web de APTA.

¡Atención! Esté artículo está sujeto a Derecho de Autor. |

|---|

Descripción

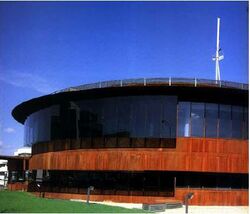

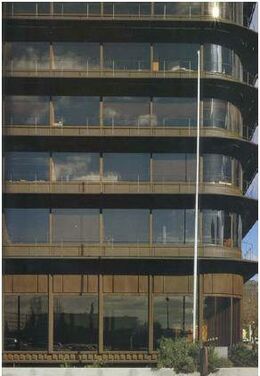

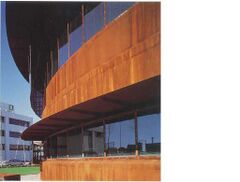

El Acero Resistente a la Corrosión Atmosférica, también llamado Corten, es un tipo de acero de alta resistencia y débilmente aleado con aportaciones de níquel, cromo y cobre que, sometido a la intemperie, adquiere una pátina de óxido de aproximadamente 0,05 mm., medida a los 25 años, sumamente densa y adherente que le protege eficazmente y de modo natural del ataque de la corrosión, paralizando su progresión y conservando así la integridad estructural del acero.

El óxido protege al óxido es el distintivo para este tipo de aceros.

El color de esta pátina de óxido evoluciona oscureciendo con el tiempo desde el tono "herrumbre" clásico que aparece en el transcurso de los primeros meses hasta un tono definitivo asimilable a un marrón oscuro "tierra de Siena quemada".

El acero queda entonces perfectamente patinado y, tanto por su color como por su textura finamente granulada, presenta un aspecto particularmente agradable.

La velocidad de formación viene determinada por el grado de contaminación atmosférica y, sobre todo, por la frecuencia con la que la superficie se moje con lluvia o rocío y seque al viento y el sol.

Ventajas

La principal ventaja de este tipo de acero sobre el acero normal de construcción es su resistencia natural a la corrosión atmosférica, evitando la necesidad de proteger su superficie y no necesitando mantenimiento.

Si la superficie expuesta sufre algún deterioro, el acero vuelve a formar una nueva capa de óxido, "cicatrizando" por sí misma.

Formación de la capa protectora

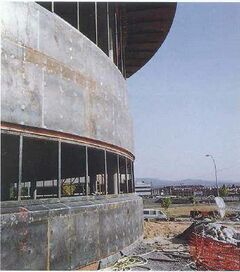

La formación de la pátina es el resultado de un elevado número de ciclos condensación-evaporación (por lluvia, rocío, etc.) en la superficie del material, oscilando entre 18 y 36 meses (a partir de este período de tiempo, los cambios de color no son casi apreciables).

Por esa razón, la rapidez de formación de la capa de óxido protectora depende de las condiciones ambientales existentes en el lugar donde esté situada la construcción (zona climática, microclima de la zona, grado de contaminación atmosférica…) y de la disposición y diseño de los elementos de la construcción (expuestos al viento o al abrigo, en posición horizontal o vertical,…).

En general, se forma más rápido en ambientes industriales que rurales, en superficies orientadas al sur y al oeste que las orientadas al norte o este.

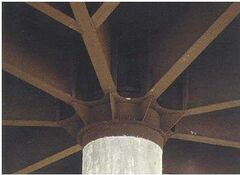

También cuanto mayor sea la situación expuesta, la capa de óxido adquiere mayor firmeza que en otras zonas semiprotegidas, como cara inferior de vigas, cielos rasos o zonas protegidas por aleros, en las que se forma un óxido desprendible de hierro con una textura más áspera.

Formas, Dimensiones y Pesos

Las ventajas del acero resistente a la corrosión atmosférica están en la composición misma del material, por lo que sería posible hacer cualquier producto de acero utilizado en la construcción.

Pero en la práctica, y para cantidades usuales de pedido, solamente existe en stock chapa gruesa, entre 5 y 150 milímetros de espesor que, evidentemente, se pueden utilizar en cerramientos, en formación de perfiles armados de cualquier tamaño, etc.

Normas de Utilización

Referentes al diseño

- Este tipo de acero estructural, al necesitar ciclos humectación-secado frecuentes, debe utilizarse en superficies expuestas a las variaciones atmosféricas naturales. Por tanto no es apropiado para su utilización en interiores con leves diferencias de temperaturas y humedad en el ambiente, en estructuras que vayan a estar expuestas a mojarse constantemente, ni en zonas donde pueda producirse acumulación de agua o climas donde haya condensación

continua (como los tropicales), ni próximas al mar (en distancias inferiores a 1 Km. de la costa).

Tampoco es recomendable emplearlo en planos horizontales o en zonas donde se pueda acumular polvo.

Para estos casos, se puede pintar con el mismo procedimiento que cualquier otro tipo de acero, siendo el riesgo de suboxidación menor que en los aceros normales empleados en la construcción.

- En el diseño de edificios con este tipo de acero, se debe tener en cuenta que:

a. El agua debe escurrir libremente, evitando zonas donde pueda acumularse.

b. Durante los dos o tres primeros años de exposición, cerca de la mitad de la capa de óxido que se forma permanece en la superficie del acero, y el resto se desprende debido a la erosión producida por el viento y la lluvia. Parte del material perdido consiste en compuestos solubles de hierro, formando un agua ferruginosa capaz de manchar otros materiales (hormigón, piedra, estuco, otros metales,…).

Por estas razones si el papel de los elementos de evacuación del agua siempre es importante, en las edificaciones con acero resistente a la corrosión atmosférica es fundamental desde la concepción misma del diseño arquitectónico.

Al cabo de 5 a 8 años, dependiendo de la clase de atmósfera del tipo de exposición y del detalle constructivo, la producción de manchas será casi inapreciable aunque la producción de esos compuestos solubles durará indefinidamente.

Referentes a la fabricación

- Las deformaciones en caliente en este tipo de acero pueden llevarse a cabo sin dificultades, efectuándose en un margen ente 1.000 y 800º C para garantizar las características mecánicas después de la deformación.

- En general el acero de construcción resistente a la corrosión atmosférica presente una soldabilidad comparable a la de los aceros estructurales no aleados, pudiendo soldarse por casi todos los métodos comunes tanto manuales como automáticos: manual de arco metálico, arco metálico en atmósfera de gas, arco sumergido y resistencia eléctrica; incluso el sistema de soldadura por puntos. También pueden soldarse sin problemas con los aceros estructurales más comunes.

- Posteriormente al soldar en el taller o en la obra, y para lograr la formación de un aspecto uniforme en la zona de la soldadura, es necesario limpiar ésta con chorro de arena o esmerilarla para quitar las incrustaciones y manchas.

Referentes al montaje en obra

Para que se forme uniformemente la capa protectora de óxido en las superficies expuestas, se deberán limpiar de manchas producidas por cemento, mortero, grasa, pintura, etc, con chorro de arena u otro material abrasivo no metálico.

- Los elementos almacenados en el exterior se colocarán de modo que el agua pueda escurrir libremente para evitar concentraciones de humedad que puedan producir manchas por oxidación no uniforme.

- Todas las partes estructurales realizadas con este tipo de acero que queden enterrados y haciendo contacto con la tierra, deberán recibir una capa de pintura bituminosa resistente a los álcalis, ya que en estos casos no se formará la pátina protectora comportándose como un acero ordinario. Es conveniente que esta protección se aplique hasta una altura aproximada de 15 cm. sobre el nivel del suelo para prevenir efectos capilares.

Soldadura

Para las uniones soldadas corrientes de una sola pasada pueden usarse electrodos de acero suave (E60XX ó E70XX de la ASTM A-233) para soldar con electrodos recubiertos, o las combinaciones equivalentes de alambre y alambre con fundente para soldar con arco sumergido, porque la difusión del metal base en el de aportación produce un cordón de soldadura resistente a la corrosión y que adquiere color semejante al del metal base.

Cuando son necesarias varias pasadas para formar el cordón en construcciones en que el material va a quedar a la vista, deberán usarse electrodos que contengan del 2,5% al 3,5% de níquel (E8016-C1 ó E8016-C2, norma ASTM A-316), en el caso de que la soldadura se haga manualmente con arco eléctrico; y si se trata de soldadura con arco en atmósfera de gas o arco sumergido, deberá usarse alambre de acero al níquel o combinaciones de alambre con fundente, debiendo ser el contenido de níquel del 2,5% al 3,3%.

No se deberá hacer soldadura alguna en este material, ni en el taller ni en la obra, cuando la temperatura ambiente sea inferior a –18º C (0º F). Para espesores hasta 25,4 mm (1 pulgada) y menores deberá usarse una temperatura mínima de precalentamiento y entre pasadas de 10º C (50º F); para espesores entre 25,4 mm y 50,8 mm (1 a 2 pulgadas) la temperatura mínima deberá ser de 38º C (100º F). No obstante, si las condiciones de la construcción lo requieren por tener dilataciones restringidas u otras causas, las temperaturas de precalentamiento pueden ser superiores.

Artículos Relacionados

Enlaces Externos

- Directorio de Empresas en España y Productos de la Construcción para Soldadura

- Empresas especializadas en temas de Soldadura

- Libros sobre Soldadura

- Artículos Técnicos sobre Soldadura

- Noticias sobre Acero

- Directorio de empresas en España y productos de construcción para Acero en Catálogo multi-fabricante de Productos y Materiales de la Construcción

- Libros sobre Acero

- Empresas Proveedoras de Productos en Acero

- Revistas sobre Acero

- Artículos sobre Acero

- Formación relacionada con el Acero

- Cursos sobre materiales de construcción

- Empleos relacionados con Acero

- Directorio de Profesionales especializados en Acero