Adoquines Prefabricados de Hormigón

De Construmatica

| Nota: Este artículo ha sido creado gracias a la Euroadoquin en el marco del Programa de Afiliados de la Construpedia. El contenido está disponible en el sitio web de Euroadoquín

¡Atención! Esté artículo está sujeto a Derecho de Autor. |

|---|

Los adoquines prefabricados de hormigón

En este artículo se examinan las materias primas, formas, dimensiones, texturas y otras características físicas del Euroadoquín.

Materias primas

Las características que las materias primas deben cumplir, se contemplan en la futura norma Europea prEN 1338 (que Euroadoquín adopta), y son las siguientes:

- Cemento. Cumplirá los requisitos establecidos en la norma UNE 80 301, los establecidos en la norma UNE 80 303 cuando se empleen cementos con características especiales y los establecidos en la norma UNE 80 305 cuando se empleen cementos blancos.

- Áridos. Se emplearán procedentes de río, de mina o piedras trituradas. La granulometría de los áridos que se utilicen será estudiada por el fabricante de manera que el producto terminado cumpla las características señaladas en la norma prEN 1338 (norma Europea).

- Agua. Serán utilizadas, tanto para el amasado como para el curado, todas las aguas que no perjudiquen el fraguado y endurecimiento de los hormigones.

- Adiciones y Aditivos. Se podrán utilizar adicciones y aditivos siempre que la sustancia agregada en las proporciones previstas, produzca el efecto deseado, sin perturbar las demás características del hormigón o mortero.

- Pigmentos. Inorgánicos.

Formas y dimensiones

Dimensiones nominales

Las dimensiones nominales que se definen serán fijadas por el fabricante, debiendo cumplir (salvo los accesorios complementarios) los requisitos expuestos a continuación.

Tolerancias dimensionales

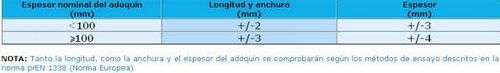

Los adoquines que sean ensayados de acuerdo con la norma prEN 1338 (norma Europea), deberán satisfacer las dimensiones nominales declaradas por el fabricante, dentro de las tolerancias que se indican en la Tabla 3.1. (longitud, anchura y espesor) y el apartado de "ortogonalidad de la cara vista".

Los adoquines cumplirán los requisitos dimensionales si, para cada dimensión nominal ensayada, el valor medio de la muestra satisface la dimensión nominal declarada por el fabricante, dentro de las tolerancias establecidas. No serán admisibles diferencias superiores a 3 mm entre dos medidas de longitud, anchura y espesor efectuadas sobre un adoquín individual. Por otro lado, para otras dimensiones planas de adoquines no cuadrados o rectangulares, las tolerancias deberán ser declaradas por el fabricante.

- Espesor de la doble capa. El espesor de la doble capa, medido entre el plano de la cara vista y el límite inferior de la doble capa, será prácticamente uniforme en toda la superficie de corte y rotura, y no será inferior a 4 mm. Su comprobación se realizará según el método de ensayo descrito en la norma prEN 1338.

- Ortogonalidad de la cara vista en adoquines rectangulares o cuadrados. La máxima diferencia entre las medidas de las dos diagonales de un adoquín rectangular será de 5 mm para los adoquines de la Clase 1 y de 3 mm para los adoquines de la Clase 2. Esto no se aplicará cuando la longitud de las diagonales no exceda de 300 mm. Su comprobación se realizará según el método de ensayo descrito en la norma prEN 1338.

Clasificación de las formas de los adoquines

Los Adoquines Prefabricados de Hormigón se pueden clasificar por su forma, en tres categorías. Así, podemos distinguir:

- Adoquines machihembrados multidireccionalmente. Bajo este nombre se incluyen todas las formas de adoquines caracterizados por tener entrantes y salientes (dientes) en sus cuatro caras laterales, de modo que encajan unas con otras de forma parecida a las piezas de un puzzle. Este tipo de adoquines son adecuados para una disposición en planta, tipo espina de pez.

- Adoquines machihembrados unidireccionalmente. Incluyen unidades con entrantes y salientes en sólo dos de sus cuatro caras laterales. Generalmente, este tipo de adoquines se suele colocar en una disposición en planta tipo parquet.

- Adoquines clásicos. Comprende unidades sin entrantes ni salientes (no dentadas) en ninguna de sus caras laterales, de modo que no existe encaje entre las distintas piezas. Para desarrollar el entrelazado entre las distintas piezas, el factor fundamental es la precisión en su colocación.

Aspecto, textura y color

Aspecto

Su comprobación se realizará de acuerdo con el método de ensayo descrito en la norma prEN 1338 (norma Europea).

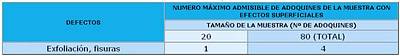

- Defectos superficiales. Las superficies de los adoquines no presentarán defectos superficiales (Tabla 3.2.), en número superior a los indicados en dicha Tabla. Su comprobación se realizará sobre una muestra compuesta por 20 adoquines, estando éstos secos. En caso de que los resultados de esta comprobación no sean satisfactorios, se repetirá la inspección, tomando 3 nuevas muestras de 20 adoquines cada una, hasta comprobar un total de 80 adoquines.

Textura y color

En el caso de adoquines fabricados con texturas superficiales especiales, la textura será descrita por el fabricante. Los colores pueden estar contenidos en la doble capa o en todo el adoquín, a elección del fabricante. Los adoquines descritos como de color natural no contendrán pigmentos ni cementos pigmentados. Ocasionalmente se pueden producir eflorescencias superficiales y no son perjudiciales, ya que al poco tiempo de su utilización desaparecen. La textura, tonalidad y color de los adoquines será prácticamente uniforme en cada lote, salvo que, por razones estéticas, se haya pretendido lo contrario. Las variaciones en la consistencia del color de los adoquines pueden ser causadas por variaciones inevitables en la tonalidad y propiedades del cemento y los áridos, siendo, por tanto, admisibles.

La facilidad con que los adoquines pueden cambiarse de color, al realizarse mediante un proceso informático, permite al prescriptor volver a utilizar el mismo color años más tarde como un elemento específico de diseño. Esto tiene importantes implicaciones en la visibilidad de la superficie de la vía tanto de día como de noche, estando caracterizada en términos de un factor lumínico. Éste último se refiere a una medida de la cantidad de luz reflejada por el adoquín. Estudios específicos han demostrado que los adoquines prefabricados de hormigón ofrecen una visibilidad mejor que la de los pavimentos asfálticos, tanto de día como de noche.

Propiedades físicas y mecánicas

Cuando se ensayen de acuerdo con los métodos descritos en la norma prEN 1338 (norma Europea), los adoquines deberán satisfacer los siguientes requisitos en el momento de la entrega o bien ser declarados adecuados para su uso por el fabricante.

Absorción del agua

La norma Europea prEN 1338 establece dos clases de adoquines, en función de que estas características sean o no exigidas (Tabla 3.3.). Los adoquines que cumplan este requisito son resistentes a las heladas. Euroadoquín ha adoptado el requisito más exigente, esto es, el coeficiente de absorción de agua correspondiente a la clase 2.

Esfuerzo de rotura

La resistencia a este esfuerzo, Tn, no será inferior a 3,6 MPa, y ninguno de los resultados individuales será inferior a 2,9 MPa. Los adoquines cumplirán este requisito si el valor medio de la resistencia a este esfuerzo de la muestra, determinado mediante el método descrito en la norma prEN 1338, no es inferior a 3,6 MPa y no se han obtenido valores inferiores a 2,9 MPa.

Resistencia al desgaste por abrasión

Cuando por su clase, véase Tabla 3.4, sea necesario, definir el desgaste D, determinado por el método descrito en la norma prEN 1338, éste no será superior a 25 mm en ninguno de los adoquines de la muestra.

Métodos de ensayo

Absorción de agua

- FUNDAMENTO. La absorción de agua se determina mediante la diferencia de masa en seco y embebida en agua.

- EQUIPO. Una estufa ventilada cuya relación capacidad (expresada en litros)/área de los canales de ventilación (expresada en mm2) sea inferior a 20, en la cual la temperatura pueda alcanzar 105ºC ± 5ºC. Estará provista de un termostato que permita controlar la temperatura de la estufa con una aproximación de 5ºC, y un indicador de temperatura con una precisión de ± 2ºC. El volumen de la estufa será al menos 2,5 veces mayor que el volumen de las muestras a ser secadas en cualquier ensayo. Un recipiente plano y estanco, que tenga una capacidad no inferior a dos veces y media el volumen de las muestras que serán sometidas a absorción y a una profundidad que supere en, al menos, 50 mm a la longitud de la muestra que será sometida a absorción. Un instrumento de pesaje, con lectura en gramos y una precisión de 0,1 % de la lectura.

- PREPARACION DE LAS MUESTRAS. La muestra estará compuesta por 3 piezas enteras, a las cuales previamente se les habrá quitado el polvo, posibles rebabas, etc. con un cepillo de púas metálicas adecuado. Si el peso del adoquín es superior a 5 kg. se podrá cortar en dos partes, prácticamente iguales, manteniendo el espesor total del adoquín. Asegurarse que cada pieza de la muestra está a una temperatura de 20ºC ± 3ºC.

- PROCEDIMIENTO. Situar los adoquines a ser ensayados en un recipiente con agua a 20ºC ± 5ºC, de forma que quedan totalmente inmersos en ella, manteniéndolos en posición vertical, separados unos de otros a una distancia mínima de 15 mm y de forma que la superficie libre de agua esté a un mínimo de 20 mm por encima de ellos. El agua se mantendrá a una temperatura de 20ºC ± 5ºC hasta conseguir masa constante (M1). Se habrá conseguido una masa constante M1, cuando dos procesos de pesada realizados sobre un mismo adoquín, con un intervalo de 24 horas difieran en menos de un 0,1 % de la masa del adoquín. El periodo mínimo de inmersión será de 3 días. Antes de cada pesada, cada adoquín será secado con una gamuza o esponja, que previamente habrá sido humedecida y escurrida para extraerle el exceso de agua. El secado será correcto cuando la superficie del adoquín esté mate. Cada muestra se situa entonces en el interior de la estufa de manera que su mayor dimensión esté en posición vertical, y la distancia entre adoquines sea al menos de 15 mm. La muestra es secada a una temperatura de 105ºC ± 5ºC hasta alcanzar una masa constante (M2). La masa M2, se determina después de cada operación de enfriado a 20ºC ± 3ºC. La masa constante M2, se considerará alcanzada cuando dos pesadas realizadas sobre un mismo adoquín con un intervalo de al menos 24 horas, den una diferencia de masa de la pieza seca de menos de 0,1 %. El periodo de secado no será inferior a tres días.

- RESULTADO. El coeficiente de absorción de agua de cada probeta, Ca, será calculado como un porcentaje para cada pieza del ensayo como sigue:

Ca(%) = 100*(M1-M2)/M2

donde: M1 es la masa embebida de la probeta, en gramos. M2 es la masa de la probeta desecada, en gramos. El coeficiente de absorción de agua de la muestra CA, viene dado por la media de los valores obtenidos por tres probetas. Como resultado del ensayo se darán los siguientes valores expresados con una cifra decimal:

- El coeficiente de absorción de agua de la muestra, CA, en %.

Resistencia a la rotura

- EQUIPO. Se empleará una máquina de ensayo provista de dos soportes rígidos de acero indeformable (ver Figura 3.1), cuya superficie de contacto tenga un radio de 75 mm ± 5 mm, y una longitud superior a la de la sección a comprobar. El soporte superior será capaz de girar alrededor de su eje transversal de forma que ambos se mantengan en el mismo plano vertical con una tolerancia de ± 1 mm en el extremo de dichos soportes. La máquina de ensayo tendrá una escala con precisión de ± 3% sobre el rango previsto y será capaz de incrementar la carga a la velocidad posteriormente indicada.

- PREPARACIÓN DE LA MUESTRA. La muestra estará compuesta por tres adoquines enteros de los que se habrá eliminado cualquier posible incrustación o rebaba. Si la cara vista es rugosa, tiene textura o está curvada, se la preparará mediante rectificado mecánico, eliminando la menor cantidad de material para dejar esta cara lisa. En el caso de que, debido al sistema de fabricación el dorso no sea liso, por ej. presente rebajes, también se rectificará de igual forma.

- PROCEDIMIENTO. Los adoquines a ensayar habrán sido previamente sumergidos en agua a 20ºC ± 5ºC durante 24h ± 3h. La carga se aplicará a través de dos piezas de compresión, cuya anchura (b) sea 15 mm ± 1 mm, espesor (a) 4 mm ± 1 mm y una longitud que supere en aproximadamente 10 mm la longitud del plano de rotura previsto. Estas piezas de compresión serán de neopreno o aglomerado de madera. La sección de corte se escogerá atendiendo a los siguientes criterios (ver Figura 3.2).

- Adoquines rectangulares: eje de simetría longitudinal.

- Adoquines cuadrados, hexagonales o similar: menor eje de simetría.

- Otras formas: sección de corte más larga de forma que diste al menos 0,5 veces el espesor del adoquín de cualquier cara lateral en, al menos, el 75% del área de dicha sección. La carga se aplicará de forma suave y progresiva, a la velocidad que corresponda a un incremento de resistencia de 0,05 MPA ± 0,01 MPA por segundo, hasta la rotura del adoquín.

- RESULTADOS. La resistencia a la rotura, Tn, del adoquín ensayado se calculará aplicando la siguiente formula:

Tn = 0.637 · K · P/S (MPa)

Donde:

P: Carga de rotura (N).

S: Área del plano de rotura del adoquín (mm2).S = L·t

L: Longitud de rotura (mm) y es el promedio de dos mediciones, una por la parte superior y otra por la parte inferior del adoquín.

K: Factor de correción según el espesor calculado mediante la formula

K = 1,3 - 30 ·(0,18 - T/1.000)2 o mediante la siguiente tabla

Resistencia al desgaste por abrasión

- FUNDAMIENTO. La resistencia a la abrasión se determina midiendo el desgaste producido en la cara vista del adoquín, al ser sometido a desgaste por rozamiento de un disco de acero y material abrasivo.

- EQUIPO. La máquina de desgaste se compone, esencialmente, de los elementos que figuran en el esquema indicado en la Figura 3.3. El disco será de acero, de dureza comprendida entre 203 HB y 245 HB. El diámetro será de 200 mm ± 1 mm, su anchura será de 70 mm ± 1 mm y deberá girar 75 revoluciones en 60 s ± 1 s. El carro portaprobetas dispondrá de unos rodamientos que faciliten su desplazamiento por la acción del contrapeso. Como abrasivo, se empleará corindón blanco de grano 80, según FEPA 42F 1984. La distancia de caída del abrasivo, entre el fondo del conducto de salida y el eje del disco será 100 mm ± 5 mm y caerá a una distancia comprendida entre 1 y 5 mm por detrás de la cara de desgaste del adoquín.

- PREPARACIÓN DE LA MUESTRA. La muestra estará compuesta por tres adoquines enteros, o una pieza cortada de cada uno de ellos, de dimensiones mínimas 100 mm x 70 mm, y que tengan la cara vista. La superficie a ensayar, cara vista del adoquín será plana, por lo que, si se precisa, se refrentará mecánicamente la cara vista del adoquín. No obstante, también se permite ensayar los adoquines directamente, sin refrentar, siempre y cuando se haya establecido una correlación de resultados con adoquines referentados. La probeta estará limpia y seca. Antes de someterla a abrasión se deberá cubrir la superficie a ensayar con, por ejemplo, tiza coloreada para facilitar la lectura de la huella.

- CALIBRACIÓN DEL EQUIPO. El equipo se calibrará empleando una probeta de referencia de "Mármol de Boulonnaise", ajustando el contrapeso de forma que se consiga una huella DC de 20,0 mm ± 0,5 mm (véase Medida de la Huella). Podrá utilizarse un material alternativo a éste, siempre que se establezca una buena correlación con el "Mármol de Boulonnaise". Se calculará el factor de calibración, Fc: Fc = 20,0 - Dc (mm). La calibración se realizará, como mínimo, cada 2 meses o 400 desgastes, según lo que ocurra antes.

- PROCEDIMIENTO. Se llenará la tolva con abrasivo seco. Se situará la muestra a ensayar, sobre el carro portaprobetas, de forma que cualquier borde de la huella que se produzca, esté, por lo menos a 15 mm de cualquier extremo de la probeta. Una vez situado el adoquín en contacto con el disco de abrasión, se procederá de manera simultánea a la apertura de la válvula de control del flujo de abrasivo y al arranque del motor, de forma que el disco gire a 75 revoluciones en 60s ± 3s. Transcurridas 75 vueltas del disco se cierra el flujo de corindón y se para el motor. Durante el ensayo el flujo de abrasivo deberá ser regular. Se aconseja realizar dos desgastes en la cara vista de cada adoquín.

- MEDIDA DE LA HUELLA. Con un lápiz y una regla, se dibujan los límites longitudinales exteriores de la huella (L1 y L2). Se dibuja la línea AB, en el centro de la huella y perpendicular a su línea central. Se mide la distancia entre A y B desde los bordes interiores de los límites longitudinales (L1 y L2) con un calibre digital de precisión ± 0,1 mm (ver Figura 3.4). De igual forma, se dibujarán las líneas CD situadas a 10 mm ± 1 mm de los bordes, midiendo en ellas la huella. El ensayo será válido si la diferencia entre las dos medidas CD no es superior a 0,5 mm. Si esto sucede, se deberá ajustar el equipo, corrigiendo la ortogonalidad entre disco y probeta, hasta conseguir una huella que cumpla este requisito. En ocasiones, la caída del abrasivo arrastra parte de la tiza con que se cubrió la probeta, lo que origina que el límite superior L1, sea una línea curva. Este hecho se debe ignorar cuando se trace dicho límite superior, que debe ser siempre una línea recta.

- RESULTADO. Como resultado del ensayo se dan los siguientes valores, expresados en mm con una cifra decimal:

- El desgaste de cada probeta, Di = AB + FC.

- El desgaste de la muestra, D = S Di/n

Si se realizan dos desgastes en una probeta, se tomará como AB el mayor valor obtenido.

Otras características

Resistencia al deslizamiento

El método que se utiliza para medir la resistencia al deslizamiento es el llamado "Péndulo de Fricción". Según dicho método, y como se muestra en la Figura 3.5., los valores de la Resistencia al deslizamiento en pavimentos de adoquines, se mueven en unos márgenes muy buenos incluso bajo tráfico rápido, comparándose favorablemente con las superficies asfálticas. En la Figura 3.5., también podemos observar que se produce una bajada en la resistencia al deslizamiento durante la construcción, presumiblemente debido al pulido de la capa superficial producido por las compactadoras.

Por otro lado, durante los primeros meses de puesta en funcionamiento, los valores suelen disminuir un poco, para mantenerse después constantes a unos niveles ligeramente superiores a los pavimentos asfálticos. Aunque estos valores se han obtenido para un período de 2 años posteriores a la construcción del pavimento de adoquines, estudios específicos han demostrado que los valores de resistencia al deslizamiento se mantienen muy bien durante la vida útil del pavimento.

Artículos relacionados