Ejecución de los Pavimentos de Euroadoquines

De Construmatica

| Nota: Este artículo ha sido creado gracias a la Euroadoquin en el marco del Programa de Afiliados de la Construpedia. El contenido está disponible en el sitio web de Euroadoquín

¡Atención! Esté artículo está sujeto a Derecho de Autor. |

|---|

Ejecución de los pavimentos de Euroadoquines

En este artículo se tratan los aspectos relativos a la ejecución de obras con pavimentos Euroadoquín.

Introducción

Una vez que el pavimento de Euroadoquines ha sido dimensionado y los materiales que constituyen el firme han sido correctamente especificados, es el momento de proceder a la ejecución del mismo. Se describen en este artículo los pasos a seguir en la ejecución de un Pavimento de Euroadoquines Prefabricados de Hormigón, centrándonos en los aspectos más significativos de este tipo de obras.

La construcción de un pavimento de Euroadoquines puede subdividirse en las siguientes operaciones:

- Planificación del Trabajo.

- Preparación de la Explanada.

- Extensión y Compactación de la Subbase.

- Extensión y Compactación de la Base.

- Ejecución de los Bordes de Confinamiento.

- Extensión y Nivelación de la Capa de Arena.

- Colocación de los Euroadoquines.

- Vibrado del Pavimento.

- Sellado con Arena.

Las cuatro primeras operaciones son generales para cualquier firme flexible, mientras que las restantes son específicas para los pavimentos de adoquines.

Planificación del trabajo

Antes de proceder a la ejecución del firme propiamente dicho, es preciso analizar cuidadosamente la localización de los diferentes servicios urbanos, para asegurar así que las diferentes operaciones constructivas no dañarán las conducciones existentes bajo tierra. Debe comprobarse también que la maquinaria a utilizar no interferirá con los tendidos existentes (red telefónica y tendido eléctrico entre otros).

Por último, será necesario preparar convenientemente las vías de acceso de los vehículos y maquinaria para evitar demoras en la realización del trabajo.

Preparación de la Explanada

La preparación de la explanada comienza asegurando, en primer lugar, que ésta se mantiene seca y bien drenada. Así, en áreas donde el nivel freático es elevado, es preciso realizar un drenaje que permita mantenerlo al menos 30 cm por debajo del terreno. El siguiente paso en la preparación de la explanada supone retirar todas las raíces y materia orgánica y/o añadir el material necesario hasta obtener la cota de proyecto definida en los estudios preliminares. A continuación, se debe proceder a la compactación adecuada de la explanada (al menos de 40 cm de profundidad), de forma que se garantice la capacidad portante exigida en proyecto. La compactación vendrá definida por alguna de las siguientes condiciones:

- Índice de Huecos (e) menor o igual al 5%.

- Densidad mayor o igual de la que corresponde al 95% de la máxima obtenida en el ensayo Proctor normal.

- Densidad seca mayor o igual de la que corresponde al 90% de la máxima obtenida en el ensayo Proctor modificado.

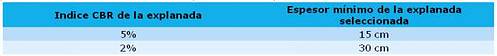

El comportamiento del terreno natural deberá ser lo más uniforme posible, por lo que es conveniente retirar las zonas blandas y sustituirlas por terreno adecuado. Si la explanada original no posee las características portantes necesarias, se deberá proceder al tratamiento de la misma. Así, para explanadas con un Índice CBR < 5% es conveniente colocar en la parte superior una capa de explanada seleccionada, cuya misión es proporcionar una plataforma de trabajo firme sobre la cual la subbase y/o la base puedan ser adecuadamente compactadas. Además, esta capa sirve para proteger a los suelos de ser debilitados por el paso de los vehículos necesarios para la ejecución del firme. Genéricamente, la capa de explanada seleccionada contendrá material cuyo CBR > 15% y cuya máxima densidad seca modificada no sea inferior al 93%.

El espesor de esta capa dependerá de la capacidad portante de la explanada (Tabla 6.1). Un camino efectivo para proporcionar una adecuada plataforma de trabajo es estabilizar los 15-20 cm superiores de la explanada de arcilla con limos o limo-cemento, en un porcentaje adecuado, en función de los resultados de los ensayos de laboratorio, de forma que el porcentaje de limo o limo-cemento a añadir sea el adecuado para que la explanada resultante tenga un CBR 10%. Así, en explanadas arcillosas esto se puede conseguir añadiendo de un 3 a un 5% de cal apagada por peso de suelo seco.

Como alternativa a la realización de estabilizaciones en explanadas débiles, es posible la colocación de geotextiles. Estos sirven para evitar la intrusión de material de la explanada dentro de la subbase, además de fortalecer la explanada. El fortalecimiento anterior, generalmente sólo es efectivo para explanadas muy débiles (CBR < 2%) y conduce a un incremento equivalente en CBR de no más de dos puntos porcentuales. La principal desventaja de esta última alternativa (uso de geotextiles) es el aspecto económico, que hace que los otros procedimientos de mejora de la explanada sean mucho más utilizados, salvo en los casos en que la explanada sea excepcionalmente débil o existan severas obligaciones en el plazo permitido para la construcción. Más detalles sobre esta fase de la ejecución, pueden consultarse en el Pliego de Prescripciones Técnicas Generales para Obras de Carreteras y Puentes del MOPTMA. (PG3).

Extensión y Compactación de la Subbase

Una vez compactada la explanada, se procederá a la extensión de la subbase en tongadas con un espesor suficientemente reducido para que se obtenga, en todo el espesor, el grado de compactación exigido. En el caso, que en la construcción de la subbase se utilicen materiales sueltos como la roca machacada o la grava, aparecerán pocos problemas en dicha ejecución, siempre que los materiales hayan sido correctamente especificados. Simplemente, será preciso tomar unas precauciones rutinarias para evitar la segregación de estos materiales durante su transporte, vertido y extensión.

Si los materiales utilizados en la subbase son materiales sueltos convenientemente estabilizados, existen un número de factores que han de ser considerados. El primero de ellos hace referencia al método de estabilización. Para grandes superficies de trabajo, donde existe espacio suficiente para que los equipos de estabilización puedan operar y donde las diferentes etapas constructivas pueden llevarse a cabo en procesos continuos, serán los procesos de estabilización de "mezcla in situ" los más apropiados y rentables en cuanto a coste. Por el contrario, cuando el espacio resulta insuficiente para que opere un tren de estabilización, es preferible que los materiales utilizados sean estabilizados en una planta central de mezclado-hormigonado.

En cualquier caso, es el tiempo transcurrido desde que se realiza la mezcla hasta que la extensión y compactación ha finalizado, la clave de la realización de una estabilización en el pavimento. Tiempo que en ningún caso excederá de 60 minutos. Cuando la mezcla se ha efectuado en una planta central lejana al lugar de trabajo, será preciso añadir a la mezcla agentes retardantes que incrementan el tiempo durante el cual la mezcla permanece en buenas condiciones. La subbase, como ya se indicó al iniciar este apartado, se extiende en tongadas cuyo espesor compactado esté comprendido entre los 10 y los 15 cm.

La compactación representa uno de los aspectos cruciales para cualquier pavimento flexible y en el caso de pavimentos de adoquines prefabricados de hormigón, una compactación inadecuada es causa del fallo del pavimento. Por esta razón, la compactación se continuará hasta que la densidad sea como mínimo mayor o igual a la que corresponda al 95% de la máxima obtenida en el ensayo Proctor modificado. La superficie acabada no deberá rebasar a la establecida teóricamente en ningún punto, ni diferir de ella en más de 1/5 del espesor previsto en los planos, para la subbase granular.

Por último, recalcar que no es conveniente extender subbases granulares cuando la temperatura ambiente sea inferior a dos grados centígrados. Si se precisa un conocimiento más detallado de esta fase constructiva, se recomienda remitirse al ya mencionado Pliego de Condiciones Técnicas Generales para Obras de Carreteras y Puentes (PG3).

Extensión y Compactación de la Base

Una vez extendida y compactada la subbase, se procederá a la extensión de la base. En líneas generales, la extensión y compactación de las bases granulares de zahorra artificial se realiza de forma análoga a la subbase granular, pero con un grado de compactación mayor, que debe alcanzar como mínimo el 98% del ensayo Proctor modificado, en el caso de que el tráfico previsto sea ligero (categorías C1,C2,C3 y C4) y el 100% para tráfico pesado (categoría C0).

Las tolerancias en la superficie acabada quedan reflejadas tanto para la explanada, la subbase y la base en la Tabla 6.2. Como método práctico, el acabado de la base debería ser similar al exigido en una superficie de carreteras con un riego de imprimación bituminoso. A este respecto conviene señalar que, tras el paso de vehículos, la superficie final del pavimento reflejará el perfil de la base. De ahí la necesidad de imponer tolerancias estrictas en el acabado de la base (Tabla 6.2). Si no existieran especificaciones, se recomienda que la base no debería desviarse de los niveles de diseño establecidos, más de 10 mm. En ningún caso, la capa de arena se podrá sustituir por material de la base cuando las compensaciones en los niveles de la base estén fuera de las tolerancias especificadas. Tras la compactación y ajuste, es prudente proceder al sellado de la base, con una ligera aplicación de un betún de curado rápido o una emulsión bituminosa.

El objetivo de este sellado es evitar que durante los dos o tres primeros meses tras la ejecución del pavimento, las filtraciones de agua a través de las juntas del pavimento puedan dañar a la base de material suelto. En el caso de bases de hormigón magro, su puesta en obra es análoga a la del hormigón vibrado en pavimentos rígidos. El curado se realizará con productos filmógenos que eviten la pérdida de agua en el primer período de endurecimiento del hormigón. Las únicas juntas que se realizarán, serán juntas longitudinales y transversales de hormigonado. Las juntas transversales se dispondrán perpendicularmente al eje del vial. No se sellará ninguna junta. En cualquier caso, la preparación de la base deberá extenderse hasta los bordes de confinamiento.

El espesor de la base compactada bajo los bordes de confinamiento no debe ser menor de 10 cm. Concluyendo diremos que, dado que en muchos proyectos la preparación de la explanada y la construcción de la subbase y la base van a ser llevadas a cabo por diferentes subcontratistas que van a realizar el extendido del lecho de arena y la colocación de los Euroadoquines, es imprescindible asegurar antes de esparcir la arena, que la base cumple con las especificaciones establecidas, tanto en el acabado de la superficie como en lo que respecta a su densidad (Figura 6.1.). Conviene añadir que la integridad de los bordes de confinamiento depende en gran medida de que éstos sean colocados sobre una base adecuadamente compactada.

| |

| Tabla 6-2 | Tabla 6-1 |

Ejecución de los Bordes de Confinamiento

Como ya se ha indicado anteriormente, los pavimentos de Euroadoquines Prefabricados de Hormigón requieren un elemento que los confine y cuya función es contener el empuje hacia el exterior que produce el pavimento. De este modo se evitan los desplazamientos de las piezas, aperturas de las juntas y pérdidas de trabazón entre los Euroadoquines. Este elemento debe constituirse antes de proceder a la colocación de los Euroadoquines y otra de sus funciones es evitar que la arena que constituye el lecho pueda dispersarse.

El borde de confinamiento debe apoyarse, como mínimo, 15 cm por debajo del nivel inferior de los Euroadoquines, para poder garantizar la fijación deseada (figura 6.2.). Generalmente, los bordes de confinamiento están situados sobre hormigón, con la precaución de sellar las juntas verticales entre los elementos contiguos. Esto evita la salida de la arena (capa de arena y arena de sellado).

Normalmente, basta disponer los bordes de confinamiento a lo largo del perímetro exterior del pavimento. No obstante, en grandes superficies, ocasionalmente se han instalado vigas de confinamiento interiores. Esto hace que surjan caras adicionales de colocación, con lo que se incrementa la velocidad de ejecución. Sin embargo, es conveniente evitar el uso de estas vigas porque, bajo tráfico, es frecuente que se produzcan movimientos diferenciales entre las vigas y los adoquines, pudiéndose llegar incluso a la rotura de las vigas.

Extensión y Nivelación de la Capa de Arena

Constituye el elemento fundamental que va a influir sobre el comportamiento futuro del pavimento. Una vez que la arena ha sido adecuadamente seleccionada, debe tenerse especial cuidado, tanto en su extensión como en el control del contenido de humedad. Conviene recordar que por su granulometría no es una arena propiamente dicha, sino un árido un poco más grueso. El extendido y nivelación de la capa de arena tiene como objetivo conseguir una capa uniforme en cuanto a comportamiento y en consecuencia, en cuanto a espesor, ya que no se compacta hasta que los Euroadoquines han sido colocados.

Para realizar dicha nivelación puede utilizarse un listón de nivelación con guías longitudinales (Figura 6.3.). Idealmente, para finalizar la compactación, la arena debe tener un contenido de humedad entre un 6% y un 8%, es decir, la arena no estará seca ni saturada. La extensión de la capa de arena debe hacerse de modo que, la cantidad de arena colocada diariamente permita precisamente que los adoquines colocados cada día sean completados. Una vez que se ha extendido la arena, ésta no debe permanecer a la intemperie esperando la colocación de los adoquines, ni siquiera una noche, ya que la arena es propensa a cambios en el contenido de humedad debido a factores tales como la lluvia, el rocío y la evaporación, entre otros. Una vez que la arena ha sido nivelada, no debe pisarse, por lo que la colocación de los Euroadoquines se realiza desde el pavimento terminado. No es recomendable echar la arena en tramos muy grandes a la vez, ya que se desperdicia material, y el trabajo se organiza mejor en tramos de 3 ó 4 metros.

El espesor final de la capa de arena ha de ser uniforme, ya que como se explicó en el Capítulo 5, los ensayos han mostrado que las deformaciones asociadas al tráfico en los pavimentos de adoquines se deben en parte, al espesor de la capa de arena. De acuerdo con esto, el espesor de esta capa nunca debería variar para acomodarse a las irregularidades existentes en la superficie de acabado de la base. El espesor final de la capa de arena, una vez colocados los Euroadoquines y vibrado el pavimento, debe estar comprendido entre 3 y 5 cm.

Colocación de los Euroadoquines

La primera decisión a tomar en la construcción de cualquier pavimento de Euroadoquines es por dónde comenzar la colocación. Así, en un lugar con pendiente, es conveniente comenzar por el punto más bajo y continuar pendiente arriba. Antes de proceder a la colocación de los adoquines, estos deberían ser controlados para que cumplan las especificaciones establecidas en capítulos anteriores.

La secuencia de operaciones constructivas, queda reflejada en la Figura 6.5., teniendo en cuenta que los Euroadoquines deben situarse lo más cerca posible de la superficie de colocación para minimizar así, la mano de obra adicional necesaria. Para transportar los adoquines desde las pilas de almacenamiento hasta la superficie de trabajo pueden usarse diferentes tipos de carretilla, y donde las distancias a cubrir sean menores de 6 m, pueden usarse también cintas transportadoras continuas. El hecho de que los Euroadoquines se coloquen manual o mecánicamente dependerá de factores económicos, del tiempo disponible para completar el trabajo y del tamaño y disposición del lugar de trabajo. En general, una colocación mecanizada consigue doblar la productividad de cada hombre, si lo comparamos con los rendimientos obtenidos cuando la colocación es manual. Existen, por otro lado, significativas ventajas al emplear colocación mecanizada frente a colocación manual. Si bien, aquella sólo es posible donde el trabajo es lo suficientemente grande como para permitir la maniobrabilidad de las máquinas de colocación.

Como conclusión, podemos decir que la colocación mecanizada es más efectiva para grandes pavimentos en zonas industriales y para calles anchas y rectas. Por el contrario, la colocación mecanizada resulta poco eficaz en la pavimentación de caminos peatonales, carreteras estrechas o en pavimentos decorativos, donde existen muchas intrusiones, o cuando la alineación es curvilínea. La colocación de los primeros adoquines requiere un cuidado especial, puesto que esto se reflejará en la disposición de los sucesivos elementos. Para obtener el modelo de colocación buscado es necesario disponer los primeros Euroadoquines, en el ángulo exacto, contra un borde fijo de salida. Si éste no existiera, una buena norma es reproducir el borde fijo de salida a través del tendido de un cordel ( Figura 6.6. y 6.7.). Además del cordel inicial, se irán tendiendo cordeles de referencia hasta completar la operación de colocación. Analicemos ahora con más detalle la colocación de los Euroadoquines manual y mecánicamente.

Colocación Manual.

Los Euroadoquines, si carecen de muesca distanciadora (espaciador o separador), deberán ser colocados con un interespaciado aproximado de 2 a 3 mm. Cada adoquín debe ser colocado con cuidado, para no molestar al adoquín contiguo y hasta que no se hayan puesto tres o cuatro hileras no se puede trabajar a ritmo normal. Debe recalcarse que los adoquines no deben ser martilleados, ya que se pueden provocar astillamientos o desgajamientos de los mismos.

El orden de colocación debe garantizar que los Euroadoquines puedan ser colocados con facilidad, de forma que no se fuerce nunca la colocación de un adoquín entre los ya instalados. El rendimiento de la colocación manual oscila entre los 30 m2 / día / hombre y 50 m2 / día / hombre según la organización de la obra, la disposición en planta, la forma y tamaño de los Euroadoquines. Los rendimientos de colocación que se consiguen dependen más de la complejidad del trabajo, en términos de corte y ajuste de los adoquines a los bordes de confinamiento o intrusiones, que al modelo en sí mismo. Los pavimentos de Euroadoquines, deben iniciarse por una línea recta, y los espacios existentes entre esta línea inicial y el borde de confinamiento deben ser rellenados con Euroadoquines serrados o guillotinados. Si la distancia entre el Euroadoquín y dicho borde es inferior a 4 cm, los Euroadoquines no deben ser cortados, rellenándose el espacio con una mezcla compuesta de 4 partes de arena y 1 parte de cemento. En el caso de existir elementos en el interior del área a pavimentar, como pozos de registro o imbornales, los ajustes de los Euroadoquines se hacen de igual forma que con los bordes de confinamiento. Cuando las líneas definidas por el modelo de colocación empiezan a desviarse, las uniones entre adoquines deben ser ajustadas usando palancas que restauran el modelo de colocación deseado. Esto debe realizarse antes de que las juntas sean selladas con arena.

Durante todo el proceso de colocación debe comprobarse que la anchura de las juntas sea de 3 mm ± 1 mm, garantizando que todos los Euroadoquines queden nivelados. Para colocar un Euroadoquín, el operario deberá deslizarlo dentro de su posición, manteniendo con un dedo una presión suave para así sujetarlo contra los adoquines que ya ocupan su lugar. Esto asegura que el adoquín no se inclina y aterriza en la capa de arena justo en una esquina o borde. Por último destacar que, hasta que el pavimento no haya sido compactado con el vibrador, no debe estar sujeto a cargas , que no sean el peso de quien lo coloca y de sus herramientas. Bajo ninguna circunstancia durante la colocación debe ser pisado el lecho de arena (Figura 6.8.). La obra debe organizarse de manera que, los obreros y el material pasen por encima del pavimento colocado. Someter a cargas el pavimento antes de su compactación y sellado completo de las juntas, puede ocasionar roces entre los Euroadoquines con el riesgo de que éstos se astillen.

Colocación Mecanizada

Cuando la situación de la obra lo permita (grandes superficies, espacios para maniobrar la maquinaria y homogeneización del color pedido), los Euroadoquines podrán ser colocados mecánicamente, utilizando máquinas que permitan retirar el material embalado por capas y su adecuada disposición en planta. En este caso, los Euroadoquines deben ser preparados, en el momento de su manufactura, para obtener el modelo de disposición en planta solicitado. Cada grupo de Euroadoquines son elevados por abrazaderas operadas hidraúlicamente y sometidos a compresión para asegurar que no se caerán de la abrazadera mientras están siendo transportados a la superficie de trabajo.

Por esta razón, cada Euroadoquín es fabricado con salientes (espaciadores o separadores) en cada una de sus caras laterales, para asegurar que durante la colocación mecánica del pavimento es posible mantener un espesor de juntas adecuado (3 mm ± 1 mm). Los rendimientos obtenidos utilizando medios mecánicos ascienden hasta los 100 / 120 m2 / día / hombre. Generalmente, en grandes superficies de pavimentación donde la maquinaria es completamente operativa en cada parte del trabajo de pavimentación, los costes de la pavimentación mecanizada son menores que los de la colocación manual.

Vibrado del Pavimento

Después de que los Euroadoquines han sido colocados en una zona que debe ser utilizada (cargas de obra), o cuando se vaya a suspender el trabajo, es necesario llevar a cabo la compactación de la superficie construida (Figura 6.9). Por compactación se entiende la acción de ajustar los adoquines en el lecho de colocación, teniendo en cuenta que esta compactación debe ser realizada antes del final de cada turno de trabajo, resultando desaconsejable dejar grandes áreas de pavimento sin compactar, ya que tales áreas pueden deformarse por el paso de carretillas de adoquines, elevadores de carga y camiones. Antes de efectuar la compactación hay que asegurarse que la superficie del pavimento y la placa del vibrador estén bien limpios y secos.

Esta operación se realiza con placa vibratoria o con rodillos mecánicos estáticos o dinámicos. En Gran Bretaña se recomienda que la placa tenga un área de 0,35 a 0,5 m2, una fuerza centrífuga de 16-20 KN y una frecuencia de vibración de 75 a 100 Hz. En general, podemos decir que las fuerzas vibratorias y el paso de los rodillos mecánicos serán proporcionales al espesor y a la forma de los adoquines y a las características del lecho de arena y de la subbase. Normalmente, se aplican dos ciclos de compactación. El primer ciclo compacta los Euroadoquines en la capa de arena con las juntas medio rellenas. Posteriormente cuando las juntas son selladas completamente con arena, se aplica un nuevo ciclo de compactación hasta llevar el pavimento a su estado final.

En general es aconsejable la utilización de rodillos recubiertos de goma o bien de placas vibratorias recubiertas de una capa protectora. De esta forma se garantiza una mayor uniformidad en las vibraciones y se evitan daños estéticos en los adoquines. En la compactación de superficies con inclinación se recomienda que ésta se realice en sentido transversal de la pendiente y en sentido ascendente.

Sellado con Arena

Una vez que el pavimento ha sido compactado por primera vez, sobre la capa de Euroadoquines y las juntas medio rellenas, se extiende una ligera capa de arena para completar el sellado de juntas, cumpliendo con las características especificadas en el Capítulo 5 (5.2.1. y 5.2.2.).

Esta operación es especialmente importante para garantizar un buen comportamiento del pavimento de Euroadoquines. Así, el completo sellado de las juntas es indispensable y requiere extender sobre la superficie del pavimento una arena fina y seca en el momento de la colocación. Idealmente, esta arena debe ser barrida dentro de las juntas usando escobas manuales o mecánicas, para que de este modo la arena penetre en los espacios dejados entre los Euroadoquines, a la vez que se hace un vibrado final que asegure el mejor llenado de las juntas. La arena sobrante sobre el pavimento debe retirarse mediante un barrido, no por lavado con agua (Figura 6.10.). Puesto que la adaptación de las juntas es gradual y requiere más fases de vertido de arena, es aconsejable no efectuar inmediatamente la limpieza final.

Artículos relacionados