Ejecución de Cimentación por Micropilotes

De Construmatica

Se describen aquí los procedimientos necesarios para la ejecución y controles de Cimentación por Micropilotes, desde la ubicación de la maquinaria en el área de los trabajos hasta la finalización de los mismos.

Este procedimiento es aplicable cuando las capas o estratos superficiales de terreno no poseen la capacidad portante suficiente para absorber las cargas trasmitidas por la estructura del edificio.

La capacidad portante del micropilote es inferior a la de los pilotes.

Se utilizan en terrenos donde no es posible la ejecución de pilotes convencionales, ya sea por dificultad en los accesos como otras causas que lo impidan.

Aplicaciones Usuales

Los micropilotes pueden emplearse en los siguientes casos:

- Como refuerzo de cimentaciones para la ampliación de edificios.

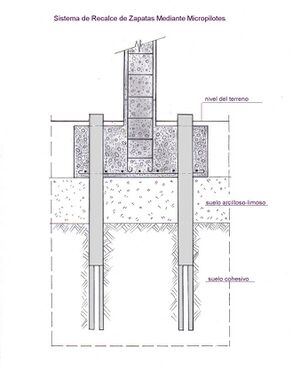

- En recalce de edificios.

- Cimentaciones profundas en predios de dimensiones reducidas con difícil acceso.

- Refuerzo y sostenimiento de cimientos existentes para excavación de sótanos.

- Cimentaciones profundas en predios con terreno no apto para pilotes convencionales.

Empleo en Cimentaciones Nuevas

a. Cuando se debe cimentar una estructura que tiene estructuras colindantes donde no se permite lo siguiente: en caso que no sea conveniente poner el micropilote nos basamos a lo sgte.

- Golpeteo fuerte.

- Vibraciones.

- Excavaciones extensas sin entubar.

- Acceso de máquinas clásicas de cimentación por pilotes normales.

b. Pantalla de micropilotes.

- Para recalzar estructuras colindantes

- Posibilitar la excavación hasta determinada profundidad sin apeos.

Deben emplearse también en los casos en que las pantallas tradicionales continuas o de pilotes de gran diámetro no pueden realizarse.

Como Refuerzo de Cimentaciones Existentes

Suelen utilizarse en los siguientes casos.

a. Por aumento de cargas sobre cimentaciones existentes:

- Por la construcción de estructuras nuevas que no graviten sobre las cimentaciones de las mismas.

- Cuando se realizan modificaciones de las estructuras existentes.

b. Asiento de estructuras: Para edificios; monumentos; naves industriales; viaductos; puentes; otros, que por fallos de la cimentación o por fallas del terreno donde se asientan los cimientos, que puedan sufrir alteraciones.

Definición de Micropilote

El micropilote es un elemento para las cimentaciones, resistente a los esfuerzos de tracción y compresión; está compuesto por un tubo de acero colocado en el interior de un taladro perforado en el terreno y recibido en el mismo mediante una lechada de cemento inyectado.

El elemento resistente del pilote es una armadura de forma tubular que se coloca en el taladro con roscado o soldadura de los diferentes tramos.

Tareas Previas

1.- Debe conocerse el informe geotécnico que determine los siguientes datos:

- Corte estratigráfico y nivel de la capa freática.

- Características mecánicas del terreno.

- Determinación de la profundidad estimada para la cimentación.

- Grado de agresividad del terreno.

2.- Preparación de la superficie de asiento realizando previamente el movimiento de tierras, limpio de obstáculos y de material orgánico, con ancho suficiente para permitir maniobras de maquinaria.

3.- Realizar la inspección de edificios colindantes e identificar los servicios que puedan afectar la ejecución de los trabajos, efectuando la conveniente sustitución o corrimiento de los mismos, si fuese necesario.

Replanteo

Marcar los micropilotes mediante redondos de acero corrugado con un alambre en la punta, ya que este tipo de marcas no es preciso quitarlas para perforar.

Después de haber marcado en el terreno el centro del pilote, se tomarán referencias en los cuatro puntos cardinales, a una distancia prudencial paraque se mantengan durante la ejecución de los trabajos.

Proceso Constructivo

Perforación y Limpieza

Ya efectuado el replanteo de los micropilotes, se realiza la perforación situando la máquina justo en el centro del micropilote; deberá aplomarse la torre o pluma y se inicia la tarea de taladrar mediante rotación.

Se establece el diámetro de la barrena de acuerdo al diámetro especificado en proyecto para el micropilote.

La barrena perfora con movimiento compuesto de giro y descenso. Desde el interior de la máquina se opera crontrolando la presión ejercida al perforar, con lo cual se pueden detectar los estratos más duros.

Por ello el maquinista debe prestar atención, pues si llega a una capa muy dura, el exceso de presión puede hacer reventar un manguito, con lo cual, repara la máquina, atrasaría por lo menos un día de trabajo.

Cuidar que los manguitos, ya que son muy largos, no traben la hélice; por ej.: si hay viento fuerte, con lo cual se rompen fácilmente.

Con la longitud de la barrena se controla la profundidad de la excavación, y cuando se llega a la cota exigida, se detiene la perforación.

Con la disposición de micropilotes perforados, se calcula que la desviación en planta no supere al 10% del diámetro del micropilote; en relación a su verticalidad, la desviación no debe superar el 4% de la longitud del micropilote.

Vaciado: se realiza por medio de aire a presión.

Colocación de la Armadura

Previo a la colocación de la armadura tubular, se realiza la limpieza del fondo inyectando agua a presión.

La armadura se coloca centrada respecto al eje del micropilote, verificando que se mantenga la verticalidad y el centrado; debe guiarse la introducción de la camisa de chapa de acero y la barra tipo Gewi.

La armadura se prepara fuera de la zona a pilotar, previendo los tramos de tubo necesarios para efectuar los empalmes mediante rosca o soldadura, y se corta el tramo del tubo con la longitud necesaria.

Esta armadura debe sobresalir del terreno una longitud determinada (entre 60 y 90 cm.) a fin de soldarle luego unos redondos que garanticen la adherencia entre encepados y micropilotes.

Tareas de Inyección

Colocada la armadura, deberá evitarse que se produzcan contaminaciones en el interior de la perforación; por ello se realiza la inyección de la lechada de cemento antes que transcurran 24 horas desde la introducción de la armadura.

El tiempo máximo entre fases sucesivas tampoco debe superar las 24 hs. en relación al cemento empleado y los tiempos de fraguado en obra.

Por lo general, la inyección se realiza en tres fases:

1.- En la primera fase se inyecta el cemento por gravedad, hasta que rebosa por el espacio anular entre la armadura tubular y el terreno. Se espera hasta que frague antes de inyectar en segunda fase.

2.- En la segunda fase se realiza la formación del bulbo de anclaje del micropilote al terreno, inyectando a presión.

3.- Por último, se rellena el interior de la tubería con la mezcla de cemento. Si se observan admisiones anormales, se fuerza la penetración del relleno con presión de aire obturando en cabeza. Cada tipo de micropilote requiere de diferentes proporciones de cemento y agua para su rellenado.

Descabezado

Conviene descabezar los micropilotes pues el hormigón de la capa superior suele siempre ser de mala calidad. Tener en cuenta que, cada cierto tiempo, ha de retirarse el material extraído para permitir a la máquina maniobrar.

Soldadura de las Armaduras

Luego de finalizar la inyección, se realizan las soldaduras continuas en la armadura tubular del micropilote que sobresale del terreno, unos redondos de acero corrugado o capuchones para producir buena adherencia entre el micropilote y el encepado.

Seguidamente se realiza el vertido de un hormigón de limpieza y la colocación posterior de la armadura de la zapata de acuerdo a los planos del proyecto.

Aspectos a Tener en Cuenta

Deben revisarse diariamente los aparatos de elevación y dispositivos de manejo o perforación, siempre antes de comenzar los trabajos.

El orden de ejecución de cimentación por micropilotes debe realizarse desde el interior al exterior o perímetro de la obra.

El empotramiento del micropilote en su encepado no debe ser inferior a 5 cm.

Debe vigilarse el volumen teórico del mortero y el realmente empleado, a fin de que no existan diferencias apreciables en menos, o grandes diferencias en más.

Se recomienda realizar un parte diario para cada micropilote, donde constará:

- Fecha y hora de inicio y finalización.

- Diámetro y profundidad alcanzada en le taladro.

- Longitud de la armadura y profundidad hasta la introducción de la misma.

- Volumen del mortero.

- Altura del descabezado.

Y todas las variaciones que se produzcan y no estén previstas en el proyecto.

Criterios de Medición

Metro lineal (ml) realmente ejecutado.

Control de Calidad

Controles Durante el Proceso

Durante el proceso, deben efectuarse los siguientes controles:

1.- Replanteo del Micropilote

Se verificará que el replanteo del micropilote se realice de acuerdo a los planos de proyecto.

Deberá comprobarse:

- Replanteo de los ejes.

- Aplomado,

- Nivel de la cabeza del micropilote.

2.- Inspecciones de la Perforación

Debe realizarse un control para conocer el diámetro de la perforación. Tener los datos sobre disposición de los micropilotes por cada grupo y la profundidad de la perforación de cada micropilote.

3.- Montaje y Disposición de Armaduras Interior y Camisa

Conviene realizar una inspección por cada 3 grupos de micropilotes controlando la longitud y el diámetro de la armadura.

4.- Inyección de Cemento

Controlar la calidad y consistencia de la lechada de cemento.

5.- Cota Superior del Micropilote Después de Descabezado

Debe comprobarse:

- Desviación en el nivel de la cara superior del micropilote ya descabezado: + ó - 150 mm + 30 mm.

- Desviación del diámetro de la sección del micropilote : + 0,1 d < 100 mm - 20 mm

Todos los controles deben quedar registrados en el P.P.I. correspondiente.

Ensayos

- Lechada o mortero para inyección

Realizar el control correspondiente sobre los materiales empleados (agua y cemento), su dosificación y su resistencia mediante toma de probetas, de acuerdo a lotes planificados.

- Acero armadura tubular

Deben exigirse los certificados de calidad y procedencia de las camisas y armaduras interiores.

Medios Necesarios

Materiales

- Lechada de cemento para inyección.

- Camisa de acero: como entubación.

- Armadura interior; Barras tipo Gewi, Barra de AEH-500S, Perfiles Laminados.

Mano de Obra

- 1 Maquinista para operar el equipo de perforación.

- 1 Bombista para efectuar el bombeo del hormigón.

- 2 Peones para colocación de armadura tubular y en proceso de inyección de lechada.

- 1 Peón para encargarse de la eliminación del material que extrae la hélice.

Maquinaria

- Equipos de perforación como sondas o carros perforadores con las características adecuadas al terreno y especificaciones de obra.

- Equipos para hormigonado, compuesto por:

1. Máquina de fabricación de lechada de cemento.

2. Bomba inyectora.

- La máquina micropilotadora se desplaza sobre orugas y posee una torre donde se encuentran los dispositivos de taladro, manipulación de armaduras tubulares e inyecciones.

Otros Medios

- Cuba de agua.

- Camión.

- Tubería para entubación.

- Vibradores (contar siempre con una reserva).

- Martillo picador pequeño o similar.

Normativa y Bibliografía

- EHE.- Instrucción de Hormigón Estructural.

PG3/Art. 671.- Cimentaciones por Pilotes de Hormigón Armado Moldeados In Situ.

NTE-CPI/77.- Normas Tecnológicas de la Edificación. Pilotes In Situ.

C.C.E.- Control de Calidad en la Edificación.

Artículos Relacionados

- Ejecución de Pilotes con Entubación Recuperable

- Excavación Bajo Nivel Freático - Well Point

- Cimentaciones Profundas

- Soluciones en Cimentaciones Profundas

- Pantalla Discontinua de Pilotes

- Construcción de Pantallas de Hormigón

Enlaces Externos

- Micropilotes y su uso en Recalces por STMR Servicios Técnicos de Mecánica de Rocas, documento en PDF

- Prueba de Carga de Micropilotes del Ministerio de Fomento-Departamento de Carreteras, documento en PDF

- Empresas de Micropilotes y otras Cimentaciones

- Precios de Productos para Micropilotes según BEDEC/ITeC

- Catálogo de Productos para Micropilotes

- Libros sobre Micropilotes

- Artículos Técnicos sobre Micropilotes

- Formación en Cimentaciones