Puesta en Obra de la Ejecución de Fachadas con Ladrillo Cara Vista

De Construmatica

Revisión del 11:31 6 may 2008 de imported>Bibliotecario

|

Nota: Este artículo ha sido creado gracias a la Hispaliyt - Asociación Española de Fabricantes de Ladrillos y Tejas de Arcilla Cocida.) en el marco del Programa de Afiliados de la Construpedia. El contenido está disponible en el sitio web de Hispalyt

¡Atención! Esté artículo está sujeto a Derecho de Autor. |

|---|

Recepción y acopio de ladrillo

Recepción

El ladrillo, a su llegada a la obra, debe cumplir las condiciones que se especifican en las normas vigentes. En este caso la RLC-98 "Instrucción para la Recepción de Ladrillos". La instrucción tiene por objeto establecer las prescripciones técnicas particulares que han de reunir los ladrillos cerámicos para su recepción en las obras de construcción, los métodos de ensayo para determinar sus características y el procedimiento general de recepción.

A continuación se citan una serie de recomendaciones sobre la recepción del ladrillo en obra, algunas incluidas en el citado documento.

- La recepción de los materiales, debe ser realizada por la dirección de obra, o persona debidamente acreditada, en quien delegue.

- En los albaranes o en el empaquetado figurará el nombre del fabricante y marca comercial, así como el tipo (macizo, perforado o hueco), la clase (común o visto), la resistencia a compresión (expresada en daN/cm2), las dimensiones nominales en milímetros de soga, tizón y grueso, y si poseen la marca AENOR.

- El suministrador facilitará, si así lo requiere la dirección de obra, con suficiente antelación al comienzo del suministro, dos muestras tomadas al azar en la fábrica. Una de ellas se enviará al laboratorio, para verificar que cumple con las especificaciones dadas, mientras que la otra permanecerá en la obra como referencia de contraste para recepcionar las diferentes partidas.

- Las muestras se empaquetarán de modo que puedan almacenarse con facilidad y con garantía de no ser alteradas. Cada muestra llevará una etiqueta que permita su correcta identificación, constando en ella el nombre del fabricante, la designación del ladrillo, el nombre de la obra, el numero de la partida y la fecha de la toma de la muestra.

- La dirección de obra podrá sustituir la realización de los ensayos previos por la presentación de certificados de ensayo, realizados por un laboratorio debidamente acreditado.

- A la llegada del material a la obra, la dirección comprobará que los ladrillos llegan en buen estado, el material es identificable de acuerdo con lo especificado en los albaranes y en el empaquetado, y que el producto se corresponde con la muestra de contraste aceptada. Si estas comprobaciones son satisfactorias, la dirección de obra puede aceptar la partida u ordenar ensayos de control; en caso contrario, la dirección puede rechazar directamente la partida.

- Los ensayos de control deben ser realizados en laboratorios debidamente acreditados en el área de materiales de arcilla cocida.

- Cuando los ladrillos suministrados estén amparados por la marca AENOR, la dirección de obra podrá simplificar la recepción, prescindiendo de los ensayos de control.

- Las muestras utilizadas para realizar los ensayos de control, deben ser extraídas al azar en presencia del fabricante, siendo representativas de la partida recibida en obra.

- Es recomendable disponer en la obra de una muestra de varios ladrillos representativa de la gama de tonalidades, que servirá para comprobar que la partida se encuentra dentro de dicha gama. Las piezas patrón y las que se utilicen para la comparación de color estarán perfectamente limpias y secas.

- Cualquier anomalía observada en el ladrillo suministrado, deberá ser comunicada al fabricante siempre antes de su puesta en obra.

Acopio

El acopio del ladrillo en la obra es una fase muy importante a tener en cuenta para evitar problemas posteriores en el desarrollo de la misma. Debiendo seguir las siguientes recomendaciones:

- Es conveniente que la descarga se realice directamente a las plantas del edificio, situando los palets cerca de los pilares de la estructura. Es recomendable que exista la posibilidad de localizar e identificar las diversas partidas en la obra.

- Los ladrillos no deben estar en contacto con el terreno, ya que pueden absorber humedad, sales solubles, etc. provocando en la posterior puesta en obra la aparición de manchas y eflorescencias.

- Los ladrillos se deben apilar sobre superficies limpias, planas, horizontales, y donde no se produzcan aportales degua ni se recepcionen o realicen otros trabajos de la obra que los puedan manchar o deteriorar.

- Siempre que se pueda, el traslado se realizará con medios mecánicos. La manipulación de los ladrillos será cuidadosa, evitando roces entre la piezas.

- Los ladrillos hidrofugados deben colocarse completamente secos, por lo que es necesario quitar el plástico protector del palet al menos dos días antes de su puesta en obra.

Recepción y acopio de complementos

Mortero y sus componentes

Teniendo en cuenta que aproximadamente el 20% de la superficie vista de la fábrica esta constituida por el mortero, se debe prestar especial atención a su recepción, acopio y manipulación, ya que cualquier alteración de sus características afectara de manera considerable al resultado final de la fábrica, tanto estética como funcionalmente. Para evitar estas posibles alteraciones y la posterior aparición de alguna patología es recomendable:

Para los morteros industriales

- Cada suministro deberá ir acompañado del correspondiente albarán. Verificar que la resistencia y demás características coinciden con el pedido.

- Se evitará la posible contaminación de mortero fresco preparado para su uso.

- Si es necesario y siempre durante el tiempo máximo de uso especificado para el mortero, se podrá agregar agua para compensar su perdida por evaporación, reamasando al menos durante 3 minutos. Pasado el tiempo límite de uso, el mortero que no se haya empleado se desechará.

- En condiciones climatológicas adversas, como lluvia, helada, excesivo calor, se tomarán las medidas oportunas de protección.

Para los morteros preparados "in situ"

- Los suelos o superficies sobre las que se depositen los materiales que componen los morteros deben estar secos y libres de sustancias que puedan mezclarse o alterar las condiciones de estos.

- El amasado de los morteros se realizará preferentemente con medios mecánicos. La mezcla debe ser batida hasta conseguir su uniformidad, con un tiempo mínimo de 1 minuto.

- Cuando el amasado se realice a mano, se hará sobre una plataforma impermeable y limpia, realizando como mínimo tres batidas.

- El mortero se utilizará en las dos horas posteriores a su amasado. Si es necesario, durante este tiempo se le podrá agregar agua para compensar su perdida. Pasadas las dos horas, el mortero que no se haya empleado se desechará.

- En condiciones climatológicas adversas, como lluvia, helada, excesivo calor, se tomarán las medidas oportunas de protección.

- Los morteros secos, deben estar perfectamente protegidos del agua y del viento, ya que si se encuentran expuestos a la acción de este último, la mezcla verá reducido el número de finos que la componen, deteriorando sus características iniciales y por consiguiente no podrá ser utilizado. Es aconsejable almacenar los morteros secos en silos.

Para los cementos y cales

- Los cementos y cales deben estar protegidos del agua y la intemperie durante su transporte y almacenamiento.

- El suministro puede efectuarse a granel o en sacos, acompañado de documentos de origen (albarán) que indiquen el tipo y garantía del fabricante. Todos los cementos deben estar homologados, o poseer la marca AENOR.

- El control sobre los cementos se efectuará según lo indicado en el Pliego RC-97.

- Cuando el periodo de almacenamiento de un cemento haya sido superior a 30 días, se realizará el ensayo de fraguado y el de resistencia mecánica a 3 y 7 días, sobre una muestra representativa del mismo. Si los resultados no cumpliesen las condiciones del Pliego RC-97, podrán hacerse ensayos para determinar la resistencia del mortero a 28 días, siendo estos resultados decisivos para aceptar o rechazar dicho cemento.

- Si la temperatura del cemento al llegar a la obra fuese superior a 70°C, se comprobará que no tiene tendencia a experimentar falso fraguado.

- Los distintos tipos de cementos y cales se almacenarán por separado en sitios limpios, secos y lejos de otros materiales que les puedan afectar negativamente, quedando especialmente protegidos contra el agua, hielo y humedad, ya que de no ser así, se verán alteradas sus características.

Para las arenas

- Se verificará el albarán de entrega, comprobando que la arena entregada coincide con la solicitada.

- La arena debe cumplir con las especificaciones de la norma UNE 146.110. Aridos para morteros.

- Las diferentes arenas deben almacenarse separadamente, según su tipo u origen, granulometría etc.

- Se almacenarán en lugares protegidos de la contaminación del ambiente exterior y del terreno. Si es preciso se cubrirán y protegerán dichas áreas evitando el exceso de humedad y viento.

Otros materiales

El resto de materiales complementarios que forman parte de la fábrica deberán almacenarse siguiendo las recomendaciones del fabricante con objeto de no alterar sus características.

Aparejos

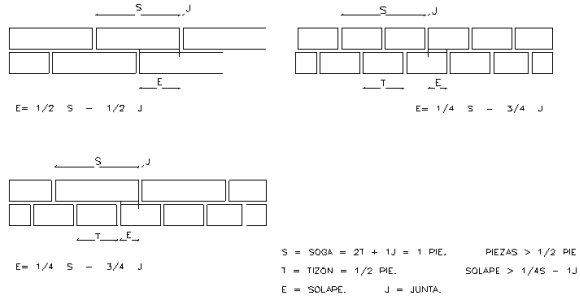

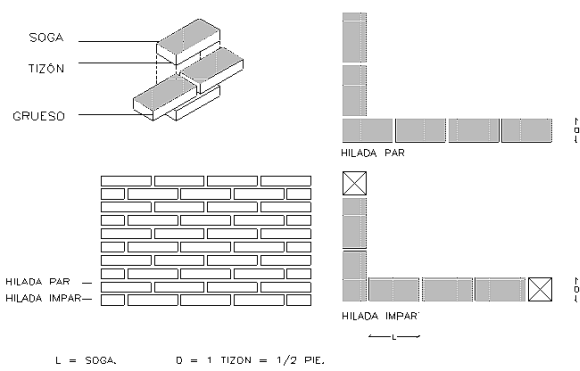

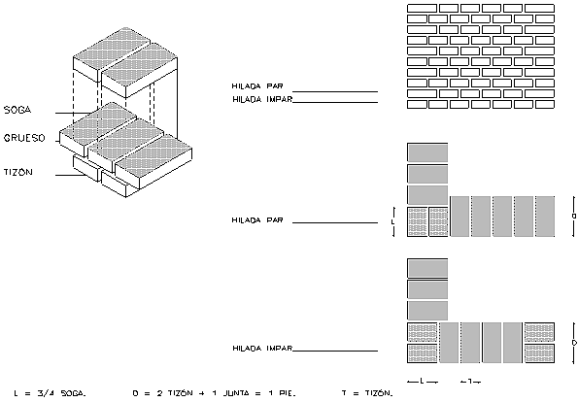

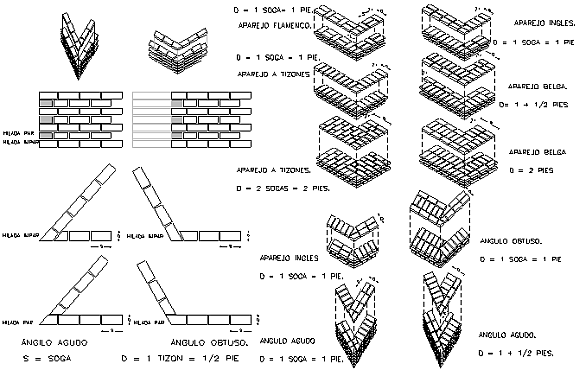

Se define aparejo, como la ley de traba que rige la disposición en que deben colocarse los ladrillos para garantizar su unidad constructiva.

Existen tantas soluciones y posibilidades como el diseño permita, pero siempre cumpliendo la NTE-FFL: "No se utilizarán piezas inferiores a 1/2 ladrillo, pudiendo adoptarse cualquier tipo de aparejo de llagas encontradas, con solapes no menores de 1/4 de la soga menos una junta."

Desde el punto de vista estético, al ser ejecutada la fábrica con ladrillo cara vista, el tipo de aparejo empleado cobra gran importancia, formando parte del aspecto general del muro.

El diseño permite combinaciones múltiples, debiéndose construir de manera que todas las piezas queden trabadas en una o más direcciones y en todo su espesor. Las necesidades funcionales del muro determinarán el espesor del mismo.

Este será, de uno o más tizones, empleándose habitualmente las siguientes expresiones:

1 Tizón = 1/2 Pie

2 Tizones + 1 Junta = 1 Soga = 1 Pie

Los diferentes tipos de aparejos están formados por las siguientes combinaciones:

A sogas

La pieza está apoyada sobre su tabla y la testa es normal al paramento, resultando las dimensiones de soga paralelas al mismo.

A tizones

La pieza está apoyada sobre su tabla y la testa es paralela la paramento, resultando las dimensiones del tizón paralelas al mismo.

A sogas y tizones

Las piezas se van combinando de diversas maneras, bien en hiladas alternas (aparejo inglés y belga), o en la misma hilada (aparejo flamenco y holandés).

Encuentros en Esquinas

En el proyecto se ha de prever el tipo de aparejo a emplear, estudiando los encuentros y puntos singulares que el diseño del edificio presenta. Siempre se deben cumplir las leyes de traba a pesar de emplear piezas especiales, sobre todo en las esquinas. Cuando en algún encuentro singular la traba entre las piezas no pueda ser la correcta, se utilizarán armaduras de refuerzo.

Muretes de referencia o de muestra

Son muros construidos antes de comenzar la ejecución de la fábrica realizados con los mismos materiales y en las mismas proporciones que se pretendan utilizar.

Finalidad

Se observará el comportamiento del conjunto ladrillo-mortero.

Se escogerá el color y tipo de ladrillo que mejor convenga, así como la mezcla y el color de la junta de mortero, pudiendo realizarse diversas combinaciones.

Se comprobará que las piezas especiales se adaptan a la forma y al color requeridos.

Donde ejecutarlos

Se situarán en un lugar bien iluminado por luz natural, para poder apreciar realmente su aspecto. Deberán ser observados a una distancia no inferior a 3 metros, sin que algún objeto intermedio dificulte la visión.

Construcción

Se construirán sobre una base de hormigón, perfectamente nivelada y aislada de la humedad del terreno. Se solicitará al fabricante que los ladrillos sean escogidos al azar. Se protegerá el muro en la parte superior para evitar que el efecto de la lluvia sature el ladrillo y varíe su aspecto.

Se dejará que transcurra un periodo de tiempo necesario para que el murete seque y se pueda apreciar su aspecto definitivo.

Modulación y replanteo

Modulación

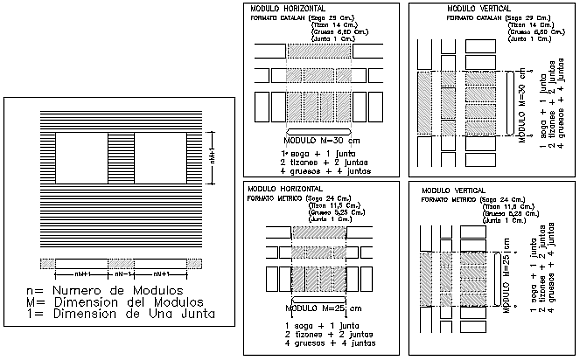

El proyecto contará con un estudio detallado de la distribución de ladrillos y juntas. Este estudio se hará en base a los siguientes módulos:

- Modulo Horizontal, que será: 1 soga + 1 junta, 2 tizones + 2 juntas o 4 gruesos + 4 juntas.

- Modulo Vertical, que será: 1 grueso + 1 junta. (ver dibujo)

- Las dimensiones de los entrepaños de los muros, deberán ser múltiplos del modulo horizontal menos una junta.

- Las dimensiones del ancho de los huecos deberán ser múltiplos del modulo horizontal más una junta.

- El replanteo permitirá variaciones hasta ± 10 mm entre ejes parciales, y ± 20 mm entre ejes extremos.

Replanteo en obra

Para realizar el replanteo se escogerán piezas al azar, debiendo hacerse con la máxima precisión y cuidado.

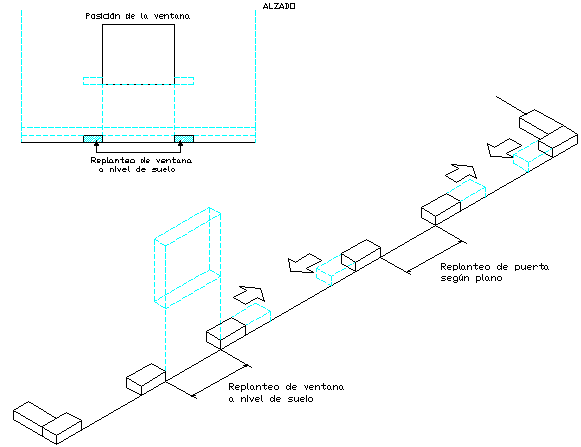

- Se comenzará trazando la planta de los muros a realizar, disponiendo la primera y segunda hilada en seco.

- Primero se replantearán las esquinas y se prestará especial atención a los huecos, debiendo hacerse el replanteo de los mismos en la primera hilada. (ver imagen)

- Se tendrán en cuenta las tolerancias admisibles del ladrillo (sobre el valor nominal y la máxima dispersión del modelo elegido), determinando el espesor de la junta necesaria.

- Las juntas tendrán una distribución regular e igual espesor.

- La dimensión habitualmente empleada para el espesor de la junta estará comprendida entre 10 y 20 mm (para espesores diferentes ver el apartado correspondiente a Juntas).

Mojado

Todos los ladrillos deben humedecerse antes de su puesta en obra a excepción de los ladrillos hidrofugados y aquellos cuya succión sea inferior a 0,10 gr/cm2 por minuto.

El motivo por el cual se mojan los ladrillos, es que de esta manera se reduce su capacidad de succión, evitando así la deshidratación que sufre el mortero al ponerse en contacto con él. Tomando esta precaución el mortero conservará todas sus propiedades, evitando la aparición de alguna patología.

Utilizando un mortero excesivamente fluido para compensar la succión de agua del ladrillo, se corre el riesgo de que escurra por las juntas y se produzcan retracciones de fraguado que provocan fisuras, penalizando la estanqueidad del muro.

Además de los motivos referentes a la colocación, otro efecto positivo del mojado de los ladrillos antes de su puesta en obra es la reducción de la expansión potencial por humedad, ya que la citada operación acelera el proceso, disminuyendo la expansión residual o potencial del ladrillo ya colocado.

Colocación

A continuación se recogen los pasos a seguir para la ejecución de una fábrica cara vista.

Colocación de miras y plomos

Se colocarán las miras sujetas y aplomadas, con todas sus caras escuadradas y a distancias no mayores de 4 metros y siempre en cada esquina, hueco, quiebro o mocheta.

En las miras se marcará la modulación vertical, situando un hilo tenso entre ellas y apoyado sobre las marcas realizadas, sirviendo de referencia para ejecutar correctamente las hiladas horizontales. Las miras también llevarán las marcas de los niveles de antepechos y dinteles de los huecos.

Se definirá el plano de fachada mediante plomos que se bajarán desde la última planta hasta la primera, con marcas en cada uno de los pisos intermedios, dejándose referencias para que pueda ser reconstruido en cualquier momento el plano así definido.

Colocación del ladrillo

Antes de proceder a la colocación de los ladrillos, se comprobará que la superficie de apoyo está perfectamente limpia y nivelada, de manera que permita el correcto arranque de la fábrica. Si hay alguna irregularidad, se rellenará con mortero.

Situar el hilo de la mira coincidiendo con la arista superior de la hilada que se vaya a ejecutar, sirviendo de referencia para garantizar la horizontalidad de la misma.

Con objeto de lograr la máxima homogeneidad en dimensiones y color, se utilizarán ladrillos de dos o tres paquetes a la vez, cogidos en tandas escalonadas.

Los ladrillos se colocarán siempre a restregón. Para ello se extenderá sobre el asiento, o la última hilada, la cantidad de mortero suficiente para que el tendel y llaga resulten de las dimensiones especificadas, y se igualará con la paleta. Se situará el ladrillo sobre el mortero a una distancia horizontal al ladrillo contiguo aproximadamente de cinco centímetros. Se apretará verticalmente el ladrillo y se restregará, acercándolo al ladrillo ya colocado, hasta que el mortero rebose por la llaga y el tendel, quitando con la paleta el sobrante de mortero.

No se moverá ningún ladrillo después de realizar esta operación y si fuera necesario corregir la posición de alguno, se quitará, retirando también el mortero. Si después de restregar el ladrillo no queda la junta totalmente llena, se añadirá el mortero necesario y se apretará con la paleta.

Ejecutada la primera hilada, se sitúa el hilo en la siguiente marca, procediendo a ejecutar la segunda y así sucesivamente. Las fábricas deben levantarse por hiladas horizontales en toda la extensión de la obra, siempre que sea posible.

En cerramientos de dos hojas se recogerán las rebabas del mortero sobrante en cada hilada, evitando que caigan al fondo de la cámara.

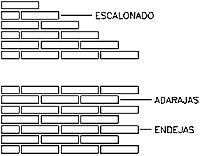

Cuando dos partes de la fábrica hayan de levantarse en épocas distintas, se dejará escalonada la que se ejecute primero. Si esto no fuera posible, se dispondrán entrantes (adarajas) y salientes (endejas). (ver dibujo)

Las dos caras del muro serán perfectamente planas, verticales y paralelas, controlando periódicamente la horizontalidad y verticalidad del paramento ejecutado de la siguiente manera:

- Horizontalidad: Colocando una regla sobre la última hilada ejecutada y comprobándola con el nivel. Con el hilo situado entre las miras, también conviene realizar periódicamente una comprobación de la horizontalidad.

- Verticalidad: Se comprobará mediante el uso de plomadas la verticalidad de todo el muro y también el plomo de las juntas verticales correspondientes a hiladas alternas. Dichas juntas seguirán la ley de traba empleada según el tipo de aparejo que se haya elegido.

Es recomendable colocar plomadas cada 2 m, de manera que sea más sencillo guardar la verticalidad del paramento y de las llagas.

Los plomos y niveles se conservarán mientras se ejecute el muro, de forma que el paramento resulte con las llagas alineadas y los tendeles a nivel. De este modo el cerramiento quedará plano y aplomado, con una composición uniforme, acorde con el proyecto.

Realización de juntas

Juntas de mortero

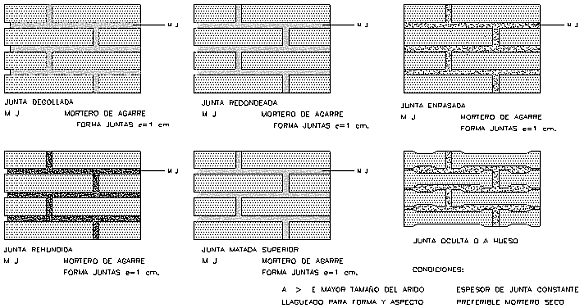

En la fase de replanteo se determinará el espesor de la junta de mortero, que debe ser constante en toda la fábrica.

El mortero que se utilice deberá cumplir con las exigencias comentadas en el apartado "Morteros". Su color depende del color del cemento, arena, cal y pigmentos empleados, así como de las cantidades que se utilicen de los mismos para obtener la mezcla final. Es recomendable utilizar morteros preparados, para poder garantizar que durante el desarrollo de toda la obra se dispondrá de un mortero de características constantes.

Hay que exigir y controlar el correcto relleno con mortero de las juntas. Una ejecución deficiente, provoca que en tiempo de lluvia el agua pueda penetrar hacia el intradós del muro cuando encuentre algún punto vulnerable, que generalmente suele ser una junta de mortero mal ejecutada, o un encuentro mal resuelto. Por este motivo es muy importante la correcta ejecución de la junta vertical en todo el espesor de la fábrica, ya que la práctica habitual de tapar la junta solo por el exterior no asegura la impermeabilidad del paramento.

La granulometría del mortero que se desee emplear tendrá una relación directa con el espesor de la junta, de manera que:

- Junta < 5 mm Tamaño máximo de árido 2 mm

- Junta 5-15 mm Tamaño máximo de árido 3 mm

- Junta 15-20 mm Tamaño máximo de árido 5 mm

Cuando se quieran utilizar llagas muy delgadas o aparentemente vacías, se tendrán en cuenta las tolerancias dimensionales sobre el valor nominal y sobre la dispersión del modelo elegido, y si es un ladrillo extrusionado, también el espesor de la cara no vista. Entre cada pieza debe quedar una distancia mínima que permita absorber las tolerancias propias del ladrillo, así como las de colocación.

En las fábricas con juntas a hueso, se respetará una separación mínima de 2 mm entre las testas de dos piezas contiguas. Desde el punto de vista técnico, el contacto entre ladrillos es desaconsejable ya que ante cualquier movimiento de la fachada podría provocarse la concentración de esfuerzos en esos puntos, produciendo deterioros en las piezas.

La junta se realizará con la máxima precisión y de acuerdo con las especificaciones del proyecto en cuanto a espesor, forma, textura, color, etc, por influir de forma importante en el aspecto final de la fachada, ya que supone aproximadamente un 20% de la superficie vista del paramento.

La junta puede tener diferentes formas dependiendo del aspecto estético que se quiera obtener. En cualquier caso su diseño evitará la acumulación de agua, facilitando su evacuación. (ver imagen)

La forma y el aspecto definitivo de la junta se obtendrá mediante el llagueado de la misma. Esta operación se realiza cuando se está ejecutando la fábrica y antes de que haya fraguado el mortero, repasando las juntas con el llaguero o con la paleta, mejorando de esta forma el comportamiento de las mismas y el aspecto estético de la fachada. Al repasar la junta, se tendrá la precaución de no arrastrar el mortero.

Con objeto de conseguir la máxima uniformidad en el tono de las juntas, conviene realizar el llagueado transcurrido siempre el mismo tiempo desde la ejecución, realizando primero las verticales para obtener las horizontales más limpias.

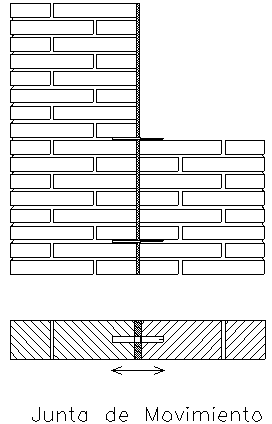

Juntas de movimiento

Es imprescindible utilizar juntas de movimiento en la fábrica para evitar la aparición de grietas y fisuras, causadas por la dilatación y contracción de los materiales.

Dimensión

La junta de movimiento tendrá un ancho comprendido entre 10 y 20 mm que deberá ser rellenada y sellada para evitar la penetración del agua de lluvia.

Precauciones

Antes de introducir el material elástico en la junta y proceder al sellado de la misma, se debe tener en cuenta que:

- La superficie interior de la junta debe estar limpia y libre de mortero

- Las juntas de mortero de las hiladas horizontales, deben estar perfectamente llenas, para evitar que el material sellante penetre en ellas.

- El espesor de la junta debe ser constante.

- Antes de proceder al llenado de la junta, la fábrica debe estar seca.

Ejecución

Ante la complicación que supone el ejecutar la fábrica con las reservas correspondientes para las juntas de dilatación e introducir posteriormente el material elástico, es recomendable proceder de la siguiente manera:

- Colocar el material elástico en posición vertical y situado exactamente en el punto donde se realizará la junta.

- El material elástico, generalmente poliestireno expandido, tendrá un espesor igual al de la junta prevista y estará retranqueado unos centímetros de la cara externa del muro para permitir el sellado posterior de la junta.

- Comenzar a ejecutar la fábrica a ambos lados del material elástico de modo que éste quede perfectamente introducido en la junta.

- Para impedir que el muro pierda estabilidad en la junta, se colocan llaves que traban ambos paramentos de manera que sólo se permita el movimiento horizontal del muro en su mismo plano. El tipo de llave a emplear, definido en el apartado Ladrillo Cara Vista - Complementos:Llaves, será metálica galvanizada y con una funda de plástico en uno de sus extremos. La separación entre llaves será como máximo 50 cm. (ver dibujo)

- Una vez concluida la ejecución de la fábrica se procede al sellado de la junta, generalmente utilizando silicona aplicada con pistola.

- Es recomendable que antes de la aplicación del sellante se protejan los ladrillos con algún tipo de cinta adhesiva, para que no se manchen. El acabado del sellado debe ser cóncavo debiendo seguir atentamente las instrucciones de aplicación del fabricante, para conseguir un sellado correcto y duradero de la junta.

Cortado de los ladrillos

Es habitual que en la construcción de la fábrica de ladrillo cara vista, si no se poseen piezas especiales, sea necesario cortar alguna pieza, bien para adaptarse al replanteo o para resolver puntos singulares, pero teniendo en cuenta que nunca se empleará menos de 1/2 ladrillo. A continuación se citan una serie de consejos que se deben seguir a la hora de cortar los ladrillos.

- No se cortarán los ladrillos con la paleta, ya que el corte es defectuoso y es necesario romper varias piezas hasta conseguir una con un corte aceptable.

- Los ladrillos se deben cortar sobre la mesa de corte, que estará limpia en todo momento, e irá provista de chorro de agua sobre el disco.

- Cuando se corten ladrillos hidrofugados, éstos deben estar completamente secos, dejando transcurrir 48 horas desde su corte hasta su colocación, para que se pueda secar perfectamente la humedad provocada por el corte.

- Una vez cortada correctamente la pieza, se deberá limpiar la superficie vista, dejando secar el ladrillo antes de su puesta en obra.

- Para evitar que se ensucien los ladrillos, se debe limpiar la maquina, especialmente cada vez que se cambie de color de ladrillo.

- Los ladrillos que se empleen para ser cortados, se escogerán de cada una de las partidas que se están colocando, de esta manera se evitarán cambios de color entre los ladrillos cortados y los demás.

Condiciones atmosféricas

Es conveniente conocer las condiciones atmosféricas locales donde se vaya a ejecutar la obra. Éstas influirán tanto en el diseño de la fábrica, como en la elección de los materiales que la componen, no debiendo olvidar su influencia durante la puesta en obra.

No se ejecutará la fábrica cuando se produzcan fuertes lluvias, vientos que hagan peligrar la estabilidad de las fábricas recién ejecutadas, o temperaturas inferiores a 4°C.

Protección de la obra ejecutada

En caso de condiciones atmosféricas adversas, se tomarán las siguientes precauciones contra:

La lluvia

La fábrica recién ejecutada se debe proteger de la lluvia con plásticos, sobre todo en la parte superior. De este modo se evita:

- Que los finos del mortero sean arrastrados por el agua reduciendo considerablemente sus características físicas.

- Que disuelva las sales y otras sustancias provocando la aparición de eflorescencias y manchas.

- Que el agua erosione las juntas de mortero deteriorando el aspecto funcional y estético del cerramiento.

En caso de lluvia, también se tomarán las medidas necesarias para que no se vierta sobre la fábrica el agua acumulada en los forjados, terrazas y cubierta, debiendo ser conducida convenientemente al exterior.

El hielo

Cuando el tiempo es frío, deben tomarse precauciones para asegurar que el mortero no queda afectado por las heladas durante su preparación y en la construcción de la fábrica, al ser muy sensible a la helada, debido a su alto contenido en agua y al reducido espesor de la junta.

- Si antes de fraguar, el mortero se hiela, se verán considerablemente reducidas su adherencia, resistencia y durabilidad.

- Si hiela al comenzar la jornada o durante ésta, las obras se interrumpirán y la fábrica ejecutada recientemente se protegerá con mantas de aislante térmico y plásticos. Si hay heladas antes de iniciar la jornada, debe efectuarse una inspección minuciosa en los muros construidos en los últimos días. En caso de que existan partes afectadas por el hielo, se demolerán y se reconstruirán cuando las condiciones climáticas lo permitan.

- Cuando se utilicen aditivos anticongelantes para el mortero, deben seguirse atentamente las indicaciones del fabricante en cuanto a dosificación, condiciones de ejecución, etc, asegurándose que no tengan ningún efecto nocivo sobre la fábrica.

El calor

En tiempo extremadamente seco y caluroso la fábrica se mantendrá húmeda, para evitar que se produzca una rápida evaporación del agua del mortero. Dicha evaporación alteraría el proceso normal de fraguado y endurecimiento del mortero, provocando fisuras en el mismo por la retracción. Se tendrá la precaución de no mojar la fábrica en exceso, ni con chorro a presión, ya que el agua podría arrastrar el mortero quedando la junta muy debilitada.

Colocación de complementos

Los fabricantes de cada uno de los complementos que intervienen en la construcción de la fábrica cara vista, tales como: aislantes térmicos, láminas impermeables, llaves, sistemas de soporte metálicos, etc., aportarán las indicaciones necesarias para su correcta puesta en obra.

Limpieza de la fábrica ejecutada

Durante la construcción de la fábrica se tendrá cuidado de no mancharla, no solo por los albañiles que intervienen en su ejecución, sino también por los otros oficios de la obra. Las labores de limpieza de la fábrica se deben realizar al final de la obra.

A continuación se citan una serie de recomendaciones que se deben seguir para lograr una buena y fácil limpieza de la fábrica:

- Procurar que durante el proceso constructivo la fábrica no se manche, facilitando de este modo la limpieza posterior.

- Para eliminar los restos de mortero durante la ejecución de la fábrica, no se utilizarán estropajos ni esponjas húmedas.

- Proteger la fábrica mediante plásticos u otros elementos cuando se realice junto a ella algún trabajo que la pueda manchar, como por ejemplo, la aplicación de morteros proyectados, pinturas, pulido de terrazos, vertido de escombros, etc.

- La fábrica debe estar completamente seca antes de proceder a su limpieza.

Cuando sea necesaria, el procedimiento adecuado de limpieza será el siguiente:

- Humedecer la zona a limpiar con agua.

- Aplicar un producto limpiador especifico para ladrillo cara vista, o bien una mezcla de una parte de ácido clorhídrico comercial con diez partes de agua.

- Realizar un cepillado enérgico en la dirección de los tendeles.

- Aclarar con la cantidad de agua necesaria y suficiente para arrastrar las sales disueltas.

Las operaciones de limpieza y aclarado se realizarán simultáneamente y sin demora entre ambas, con el fin de evitar que el ácido continúe actuando sobre la fábrica.

- En caso de emplear ácido nítrico para la limpieza, se debe tener en cuenta que puede llegar a oxidar algunos tipos de ladrillos cambiando su color.

- Se deben realizar previamente algunas pruebas para conocer la efectividad y reacción sobre el ladrillo del ácido o producto limpiador.

- Para la limpieza de las eflorescencias, debe intentarse su eliminación preliminar en seco mediante cepillado, ya que en muchos casos con esta simple operación puede ser suficiente para eliminarlas.

- Cuando se emplee el chorro de agua a presión, debe realizarse una prueba para comprobar que no se daña la junta de mortero.

- Antes de comenzar las labores de limpieza, se deben proteger todos los elementos de la fachada que puedan sufrir algún deterioro.

- La limpieza se efectuará comenzando por la parte superior de la fachada, con objeto de evitar el ensuciamiento de las zonas tratadas.

- Por todo lo expuesto anteriormente, es recomendable que la limpieza sea confiada a especialistas.

Humedad en la obra nueva

En la construcción de un edificio generalmente se emplean grandes cantidades de agua, y en particular cuando predominan los procesos húmedos de albañilería como ocurre en la ejecución de las fábricas. Por este motivo, se dan una serie de recomendaciones que ayudarán a mantener la fábrica limpia, evitando la aparición de patologías.

- Cuando la cubierta no esté terminada, las bajantes y canalones no estén colocados, y los puntos singulares susceptibles de recibir agua, como los petos, balcones, etc. estén en proceso constructivo, se evitarán los aportes de agua sobre la fábrica, protegiéndola o canalizando el agua hacia algún punto de desagüe.

- Es recomendable terminar la cubierta previamente a la realización de la fábrica, así como solucionar constructivamente los puntos singulares en el momento en que se ejecutan.

- La fábrica debe estar suficientemente seca cuando sobre ella se pretenda realizar el enfoscado de su intradós, sobre todo cuando se empleen ladrillos hidrofugados.

- La práctica reciente de proyectar el material aislante, generalmente espuma de poliuretano, sobre el intradós de la fábrica es desaconsejable, puesto que el secado solo se produce por la cara exterior, retardando el proceso y originando en ocasiones manchas de difícil limpieza.