El Forjado de Alveoplaca. Constitución

De Construmatica

Revisión del 12:15 7 feb 2012 de imported>Ladrillosybits

| NOTA: Este artículo ha sido creado gracias a AIDEPLA en el marco del Programa de Afiliados de la Construpedia. Pertenece a la publicación Manual de Aidpela. Puedes acceder gratuitamente la publicación. ¡Atención! Este artículo está sujeto a Derechos de Autor.. | |

|---|---|

| << Artículo Anterior La Alveoplaca | Artículo Siguiente>> Propiedades de los Forjados de Alveoplaca |

COMPONENTES ESENCIALES DEL FORJADO: ALVEOPLACA Y JUNTA

Una de las aplicaciones más importantes de la ALVEOPLACA es el forjado. Para que un conjunto de placas pueda considerarse como un forjado, es necesario darle una continuidad transversal que establezca la colaboración de unas placas con otras, para que se redistribuya la carga entre ellas, permita su actuación como diafragma, y se aseguren las condiciones de aislamiento y estanquidad requeridas.

En el forjado de ALVEOPLACA, esto se consigue macizando con hormigón la junta entre dos placas consecutivas, cuyo perfil lateral se describió en el apartado Definición y Geometría y se representó en las figuras 2.1.2 y 2.1.3 de dicho capítulo. El macizado crea una llave que obliga a trabajar conjuntamente ambas placas al forzarlas a iguales desplazamientos verticales, con lo que la más cargada se apoyará en la otra (figura 3.1.1), y de esta manera se redistribuirán las cargas entre las placas.

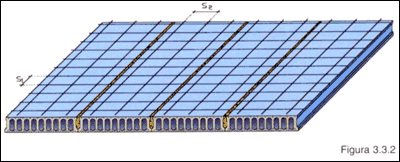

El macizado transmite, de unas placas a otras, las fuerzas contenidas en su plano medio (figura 3.1.2), lo que constituye el efecto diafragma mediante el cual se distribuyen, entre toda la estructura, las fuerzas horizontales que actúan localmente sobre una parte de ella, como la acción del viento o del sismo, los empujes, los efectos de frenado, etc.

LA "CAPA DE COMPRESIÓN"

En los forjados unidireccionales constituidos por viguetas entre las cuales se colocan piezas de entrevigado, es necesario verter, sobre unas y otras, una capa de hormigón in situ que, al endurecerse, forma una losa que proporciona al forjado el monolitismo necesario para actuar como diafragma, para redistribuir las cargas y asegurar las condiciones de aislamiento y estanquidad requeridas.

En los forjados de ALVEOPLACA, las piezas de entrevigado no existen, el monolitismo lo proporcionan las propia placas, unidas por las juntas macizadas, según se ha dicho en 3.1.

En el forjado de ALVEOPLACA puede prescindirse de esta losa de hormigón in situ, siempre que se comprueben las condiciones resistentes y de deformación, salvo cuando existan acciones laterales importantes, [EFHE en el apartado 2.3]. No obstante, en ocasiones puede ser conveniente o necesario disponerla, como se verá mas adelante. El espesor mínimo de dicha losa es de 40 mm [EFHE, artículo 17º apartado a]

El nombre de "capa de compresión" con que generalmente se conoce lo que la EFHE denomina "losa superior de hormigón in situ", es incorrecto, puesto que en zonas de momentos negativos dicha capa se encuentra traccionada. Sin embargo, al ser habitual esta denominación, se mantendrá en este manual, de modo que en él nos referiremos a la "capa de compresión".

ARMADURAS PASIVAS IN SITU

Armadura longitudinal para momentos negativos

Los momentos negativos a considerar en un forjado son:

a) Momentos en extremos teóricamente apoyados, cuando el proyecto de la unión correspondiente no asegura que no se produzcan coacciones al libre giro del forjado. Para cubrir un posible grado de empotramiento, se calcula el momento flector negativo provocado por las coacciones no deseadas, de acuerdo con la Instrucción EFHE [Anejo 4]. En algunos casos el valor de este momento puede quedar cubierto aplicando la recomendación del Artículo 7º de la Instrucción EFHE "en los apoyos sin continuidad se considerará un momento flector negativo no menor que 1/4 del momento flector positivo del tramo contiguo, suponiendo momento nulo en dicho apoyo". Cuando la placa tiene resistencia a flexión negativa suficiente, es decir, dispone de la armadura superior necesaria y no se sobrepasa el límite de compresiones en la fibra inferior, puede no ser necesario disponer armadura pasiva, comprobando la ALVEOPLACA bajo la acción de dicho momento flector y la acción simultánea del pretensado, tanto a flexión como a cortante y a los esfuerzos rasantes propios de la sección compuesta formada por la ALVEOPLACA más la "capa de compresión" y el hormigón de relleno de juntas. En caso contrario deberán colocarse armaduras de negativos, como se indica en b).

b) Momentos negativos consecuencia de la continuidad entre tramos de forjado consecutivos. Más adelante, cuando se trate el diseño del forjado, se analizará cuando es posible, o conveniente, establecer continuidad entre tramos consecutivos de forjados de ALVEOPLACA. Cuando sea posible y necesario establecer continuidad entre tramos consecutivos, es obligado disponer, "in situ", armaduras pasivas, que cosan la discontinuidad entre placa y placa sobre los apoyos interiores. Esta armadura puede colocarse en la capa de compresión, si existe, o alojada en canales abiertos en la placa, en correspondencia con los alveolos o en la junta longitudinal entre placas adyacentes (figura 3.3.1). En el capítulo 4 se detalla esta solución.

c) Momentos negativos en voladizos. Es necesario absorber los momentos negativos que se extienden desde el extremo libre del tramo volado hasta el interior del tramo adyacente. Cuando la placa tiene resistencia a flexión negativa suficiente, puede ser conveniente disponer placas que cubran ambos tramos con una sola pieza. En caso contrario deberán colocarse armaduras de negativos, como se ha dicho en b).

La armadura de reparto

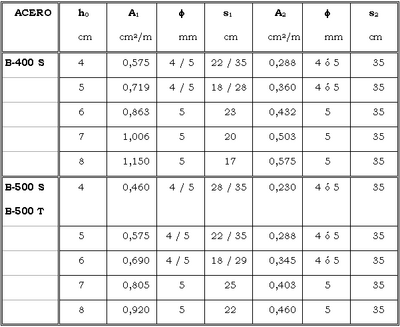

Cuando el forjado de ALVEOPLACA deba llevar capa de compresión, es necesario disponer en ella una armadura de reparto, según las especificaciones del Artículo 20 de la EFHE. Esta armadura estará formada por barras o alambres corrugados de acero, de al menos 4 mm de diámetro, o 5 mm si se quisiera contar con dicha armadura para la comprobación de los Estados Limite Últimos, dispuestas en dos direcciones, con una separación entre ellas no mayor de 35 cm.

En dirección transversal a las placas, la sección, en cm2, de todas las barras comprendidas en una banda de un metro de anchura, no será inferior a 5 veces el espesor de la capa (expresado en mm.), dividido por la resistencia de cálculo del acero expresada en N/mm2.

En la dirección longitudinal a las placas, dicha sección será la mitad de la anterior (figura 3.3.2). A continuación se incluye una tabla que intenta orientar sobre la sección necesaria para cada dirección de la armadura de reparto, con barras de diámetro f mm, según el espesor ho (cm) de la capa de compresión. A1 y s1 son, respectivamente, el área (cm2/m) y la separación (cm), no mayor de 35 cm, en dirección transversal a las placas, mientras que A2 y s2 son los correspondientes valores para la dirección longitudinal. Todo ello para aceros B-400 S, B-500 S, y B-500 T, y coeficiente de minoración γS=1,15.

Armadura para flexión transversal

Cuando la placa presenta un vuelo lateral de cierta importancia, o recibe en un borde alguna fuerte carga, puntual o lineal, puede producirse una flexión transversal negativa que deba absorberse con armadura in situ colocada sobre la placa, en dirección transversal a esta. En estos casos, puede ser necesario colocar una capa de compresión cuya armadura de reparto, reforzada si es preciso, resolverá la situación.

Conectores

En ocasiones se necesita reforzar la unión de la capa de compresión con la placa para absorber el esfuerzo rasante entre ambas. En este caso, la solución más sencilla, si es compatible con los esfuerzos rasantes transversales, es disponer armadura de conexión en las juntas entre placas, como muestra la figura 3.3.3.

Tapones de alvéolos

Son piezas de material sintético que se adaptan a los alvéolos de la ALVEOPLACA (figura 3.3.4), cerrándolos a fin de que no penetre en ellos el hormigón vertido in situ. Se utilizan, principalmente, en placas de gran formato.