Condiciones Técnicas del Poliuretano Rígido como Aislamiento en Construcción: Poliuretano Proyectado. Espuma Rígida de Poliuretano Producida in situ por Proyección

De Construmatica

Revisión del 20:35 17 feb 2011 de imported>Andrea Meglio (Protegió «Condiciones Técnicas del Poliuretano Rígido como Aislamiento en Construcción: Poliuretano Proyectado. Espuma Rígida de Poliuretano Producida in situ por Proyección»: programa de afiliados ([edit=sysop] (indefinido) [move=sysop] (inde)

| Nota: Este artículo ha sido creado gracias a la Asociación de la Industria del Poliuretano Rígido (IPUR) en el marco del Programa de Afiliados de la Construpedia. El contenido está disponible en el sitio web IPUR.

¡Atención! Esté artículo está sujeto a Derecho de Autor. Asociación de la Industria del Poliuretano Rígido, 2003. |

|---|

Poliuretano proyectado. Espuma rígida de poliuretano producida in situ por proyección

Definiciones

Poliuretano proyectado es un material aislante que se fabrica in situ a partir de un sistema formado por dos componentes líquidos, isocianato y poliol, que se procesan a través de una máquina de alta presión y se proyectan simultáneamente sobre una superficie denominada sustrato. Su función principal es la de aislante térmico, acústico e impermeabilizante.

Normativa Técnica

- - UNE 92120-1:1998/1M:2003/2M:2008. Productos de aislamiento térmico para construcción. Espuma rígida de poliuretano producida in situ por proyección. Parte 1: Especificaciones para los sistemas de poliuretano antes de la instalación.

- - UNE 92120-2:1998/1M:2000/2M:2003. Productos de aislamiento térmico para construcción. Espuma rígida de poliuretano producida in situ. Parte 2: Especificaciones para el producto instalado.

- - UNE 92310:2003. Criterios de medición y cuantificación para trabajos de aislamiento térmico en instalaciones industriales y en edificación. Espuma rígida de poliuretano producida in situ por proyección.

Materiales

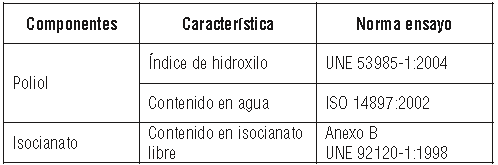

Los polioles y los isocianatos se consideran como los componentes básicos para la obtención de espumas de poliuretano. Las características exigibles a las materias primas son las que figuran en el cuadro 1.

Características

Poliuretano proyectado

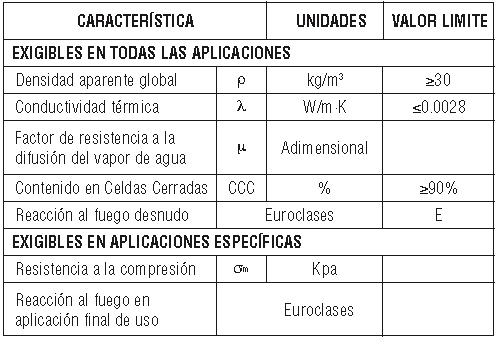

Las características exigibles a la espuma de poliuretano proyectado, para cumplir con las exigencias recogidas en los diferentes Documentos Básicos del CTE son las indicadas en el cuadro 2.

La espuma presentará una estructura uniforme, sin discontinuidades en su homogeneidad, apreciables por la presencia de grietas, huecos o vetas imputables a un mezclado defectuoso.

La densidad aparente global de la espuma aplicada, con todas sus pieles, no será inferior a 30 kg/m3, y se determinará según la Norma UNE-EN 1602:1997 cuando se hayan podido realizar probetas de ensayo, y según el Anexo C de la Norma UNE 92120-1:1998 cuando las muestras se obtengan directamente de la pared o tengan forma irregular.

Puesta en Obra

Generalidades

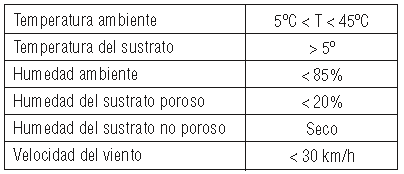

El Contratista deberá controlar que las condiciones ambientales se encuentran dentro del rango fijado por la ficha técnica del producto. Salvo indicación en contra, estas condiciones de aplicación serán las indicadas en el cuadro 3.

En la proyección de fachadas, se limpiará la base del forjado para garantizar la adherencia de la espuma en ese punto. Así mismo, todos aquellos elementos susceptibles de ser manchados se retirarán o, en su caso, se protegerán convenientemente.

La aplicación se realizará en capas sucesivas de espesor máximo el que se especifique en la ficha técnica del producto, hasta obtener el espesor deseado.

Se controlará adecuadamente el tratamiento de los puentes térmicos.

Cuando sea necesario, se deberá controlar la existencia de Barrera de Vapor.

Juntas de dilatación

En todas las aplicaciones de poliuretano proyectado en donde este tenga una función de impermeabilización se tratarán las juntas de acuerdo a este apartado.

Se tratarán todas las juntas de dilatación mayores de dos centímetros (2 cm.) y en aquellas en las que se prevea que puedan producirse grietas provocadas por el movimiento de las mismas.

Se instalará una membrana separadora elástica de caucho sintético o similar, de unos treinta centímetros (30 cm.) de anchura sobre la junta antes de aplicar el poliuretano.

En aquellos lugares donde no se hubiera colocado esta banda y aparecieran grietas, se cajeará la espuma en un ancho de al menos cincuenta centímetros (50 cm.) para alojar la membrana y se proyectará la espuma de nuevo.

Identificación y Marcado

Polioles y los isocianatos

Los componentes para espumas de poliuretano se suministrarán bajo la forma de líquido homogéneo a temperatura ambiente, en envases provistos de marcas, referencias y precintos que expresen su origen, naturaleza y fecha de caducidad. En el envase que contenga el conjunto de productos en que va incluido el componente con funciones químicas (NCO), se hará constar la palabra Isocianato. En el envase que contenga los compuestos con hidrógenos activos (tipo hidroxilos), se hará constar la palabra Poliol.

La información que deberá suministrar el fabricante incluirá como mínimo, los datos siguientes:

- -Nombre del fabricante.

- -Marca y referencia.

- -Número de lote y fecha de caducidad de los sistemas empleados.

- -Utilización a que se destina.

- -Condiciones de almacenamiento.

- -Tiempo útil de vida.

- -Necesidad o no de incorporación de otros aditivos.

- -Proporción de mezcla de los componentes.

- -Densidad libre en vaso.

- -Tiempo de crema y tiempo de hilo.

- -Peso específico de los componentes.

- -Precauciones de uso y manejo.

Poliuretano proyectado

El Contratista deberá aportar una ficha técnica del producto, firmada por persona física, que contenga al menos la siguiente información:

- -Densidad

- -Conductividad térmica

- -Factor de resistencia a la difusión del vapor de agua

- -Contenido en Celdas Cerradas

- -Reacción al fuego desnudo

Adicionalmente, y dependiendo de la aplicación concreta, el Director de las Obras podrá también exigir la siguiente información:

- -Resistencia a la compresión

- -Reacción al fuego en aplicación final de uso

- -Certificación de calidad de las materias primas

- -Certificación de calidad de la puesta en obra

Para la verificación de cumplimiento de estas características se podrán aportar certificados de calidad, de la empresa aplicadora y del sistema aplicado.

Recepción

Control documental

Se comprobará que la documentación facilitada corresponde a la clase y características especificadas en el Proyecto.

Control a pie de obra

En cada partida que llegue a obra se verificará que las características de los productos corresponden a las especificadas en el proyecto.

Control mediante ensayos

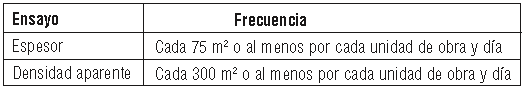

Se realizarán en obra los ensayos indicados en el cuadro 4.

(*) Las normas de ensayo se indican en el apartado 4 de este artículo.

Para el espesor, se tomará un punzón graduado de hasta 2 mm. de diámetro y se tomarán espesores en diez puntos, cinco de espesor aparentemente alto y cinco de espesor aparentemente bajo. El resultado será el valor medio de las medidas, descartando las cuatro medidas extremas. Ninguna de las medidas consideradas podrá ser inferior en más de un 25% al valor medio obtenido:

- -en caso de haberse contratado "valor medio", se aceptará una diferencia de hasta un 10%.

- -en caso de haberse contratado "valor mínimo", no se aceptará ningún valor inferior a éste.

Para el criterio de la densidad aparente, se aceptarán valores de hasta un 10% de la densidad prescrita.

El Director de las Obras podrá ordenar la realización de ensayos posteriores para asegurar el cumplimiento de las características exigidas, como por ejemplo, conductividad térmica o reacción al fuego del sistema.

Medición y Abono

La medición y abono de los materiales para espumados de plástico in situ se realizará de acuerdo con la norma UNE 92310:2003 y con lo establecido para la unidad de obra de que formen parte.