Resistencia al Desgaste por Abrasión en los Bordillos Prefabricados

De Construmatica

|

Nota: Este artículo ha sido creado gracias a la ABENOR en el marco del Programa de Afiliados de la Construpedia. El contenido está disponible en el sitio web de ABENOR

¡Atención! Esté artículo está sujeto a Derechos de Autor. |

|---|

Fundamento

La resistencia a la abrasión se determina midiendo el desgaste producido en la cara vista del bordillo, al ser sometido a desgaste por rozamiento de un disco de acero y material abrasivo.

Preparación de la muestra

La muestra estará compuesta por 3 bordillos enteros o trozos cortados que midan al menos 100X70 mm, e incorporen la cara vista de la unidad.

La pieza de ensayo tiene que estar limpia y seca, y la cara vista, que será la ensayada, será plana dentro de una tolerancia de ±1 mm medido en dos direcciones perpendiculares, sobre una base de 100 mm, tal y como se explica en la fase de procedimiento.

Si la cara vista tiene textura rugosa o está fuera de la tolerancia, será ligeramente lijada para producir una superficie lisa dentro de la tolerancia

Antes del ensayo, la superficie a ser ensayada se limpiará con un cepillo fuerte y se cubrirá con un tinte superficial para facilitar la medición de la huella (pintar con tiza o rotulador por ejemplo).

Equipo

Material abrasivo. El abrasivo requerido para este ensayo es el corindón (aluminio blanco fundido) con un tamaño de grano de 80 de acuerdo con FEPA (Federación de Productores Europeos de Productos Abrasivos) 42 F 1984.

Se utilizará como máximo en dos ensayos (cuatro probetas con dos huellas, si es posible, por probeta) o cada 16 huellas, lo que ocurra antes. Nunca se cambiará el material abrasivo en medio de un ensayo.

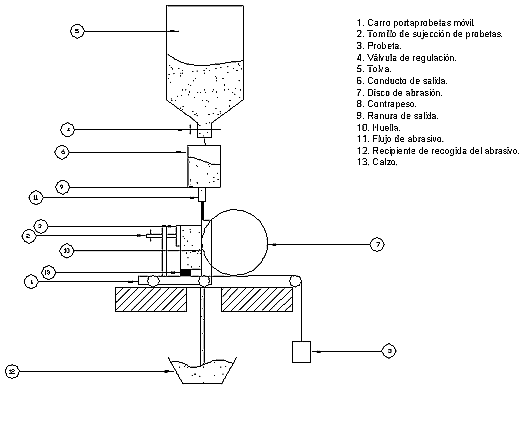

Máquina de desgaste. La máquina de desgaste se compone esencialmente de un disco ancho de abrasión, una tolva de almacenamiento con una o dos válvulas de control para regular la salida del material abrasivo, una tolva de guía de flujo, un carro portaprobetas móvil y un contrapeso.

Los dos elementos principales de la máquina de desgaste serán el disco de acero y el carro portaprobetas:

El disco de acero tendrá una dureza comprendida entre 203 HB y 245 HB, diámetro de 200 mm ± 1 mm, anchura de 70 mm ± 1mm y que deberá girar a 75 revoluciones en 60 s ± 3 s.

El carro portaprobetas dispondrá de unos rodamientos que faciliten su desplazamiento por la acción del contrapeso.

La distancia de caída del abrasivo, entre el fondo del conducto de salida y el eje del disco será de 100 mm ± 5 mm y caerá a una distancia comprendida entre 1 y 5 mm por detrás de la cara de desgaste del bordillo.

Calibración del equipo

El equipo se calibrará empleando una probeta de referencia de "Mármol de Boulonnaise", ajustando el contrapeso de forma que se consiga una huella DC de 20,0 mm ± 0,5 mm (véase Medida de la Huella). Podrá utilizarse un material alternativo a éste siempre que se establezca una buena correlación con el "Mármol de Boulonnaise".

Se calculará el factor de calibración, Fc: Fc = 20,0 - Dc (mm).

La calibración se realizará, como mínimo, cada 2 meses o 400 desgastes, según lo que ocurra antes.

Procedimiento

Se llenará la tolva con abrasivo seco. Se situará la muestra a ensayar, sobre el carro portaprobetas, de forma que cualquier borde de la huella que se produzca, esté, por lo menos a 15 mm de cualquier extremo de la probeta.

Una vez situado la pieza en contacto con el disco de abrasión, se procederá de manera simultánea a la apertura de la válvula de control de flujo de abrasivo y al arranque del motor, de forma que el disco gire a 75 revoluciones en 60 s ± 3 s. Transcurridas 75 vueltas del disco se cierra el flujo de corindón y se para el motor. Durante el ensayo el flujo de abrasivo deberá ser regular.

Se aconseja realizar dos desgastes en la cara vista de cada bordillo.

Medida de la huella

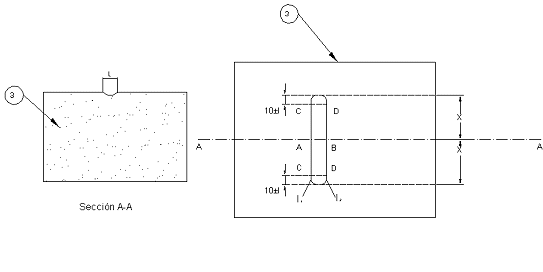

Se sitúa la probeta debajo de la lupa de al menos dos aumentos nominales y preferentemente equipada con una luz para facilitar la medición de la huella.

Con un lápiz y una regla, se dibujan los límites longitudinales exteriores de la huella (l1 y l2). Se dibuja la línea AB, en el centro de la huella y perpendicular a su línea central. Se mide la distancia entre A y B desde los bordes interiores de los límites longitudinales (l1 y l2) con un calibre digital de precisión ± 0,1 mm.

De igual forma, se dibujarán las líneas CD situadas a 10 mm ± 1 mm de los bordes, midiendo en ellas la huella. El ensayo será válido si la diferencia entre las dos medidas CD no es superior a 0,5 mm.

Si esto sucede, se deberá ajustar el equipo, corrigiendo la ortogonalidad entre disco y probeta, hasta conseguir una huella que cumpla este requisito.

En ocasiones, la caída del abrasivo arrastra parte de la tiza con que se cubrió la probeta, lo que origina que el límite superior l1, sea una línea curva. Este hecho se debe ignorar cuando se trace dicho límite superior, que debe ser siempre una línea recta.

Resultado

Como resultado del ensayo se dan los siguientes valores, expresados en mm con una cifra decimal:

El desgaste de cada probeta, Di = AB + FC.

El desgaste de la muestra, D = S Di/n

Si se realizan dos desgastes en una probeta, se tomará como AB el mayor valor obtenido.

Informe del ensayo

El informe del ensayo incluirá:

- las longitudes de las huellas de cada probeta ensayada;

- descripción de la cara vista de los bordillos y preparación de esta cara en las probetas ensayadas.

Artículos Relacionados

- Bordillos Prefabricados: Diseño y Recomendaciones para el Proyectista

- Características, Dimensionado, Propiedades Físicas y Mecánicas de los Bordillos de Hormigón

- Colocación de Bordillos Prefabricados

- Comprobaciones Dimensionales de los Bordillos Prefabricados

- Determinación de la Absorción de Agua en los Bordillos Prefabricados

- Funciones y Aplicaciones de los Bordillos Prefabricados

- Introducción a los Bordillos Prefabricados

- Normativa y Pliegos para Bordillos Prefabricados

- Proceso de Fabricación, Suministro y Recepción de los Bordillos Prefabricados

- Resistencia a Flexión de los Bordillos Prefabricados