Obtención y Fabricación del Acero Laminado

De Construmatica

El Hierro y los Aceros

El Hierro (símbolo químico Fe) es uno de los metales más abundantes en la Naturaleza. Se calcula que participa con un 4,7% en la constitución de la corteza terrestre, combinado con otros elementos bajo diferentes formas minerales:

- Hierro magnético o magnetita: . Se presenta en yacimientos importantes en el norte de Europa: Suecia y Noruega principalmente; también existen yacimientos en los Urales, África del Norte y E.E.U.U.

- Hematites roja: . Se presenta en diferentes formas: hierro especular, oligisto, hematites y particularmente como hematites roja. Los mayores yacimientos de oligisto se hallan en Lago Superior (Norteamérica). Otros yacimientos se encuentran en Lahn y Dyll (Alemania), así como en España y África del Norte.

- Hematites parda o limonita: . La hematites parda es el mineral de hierro más abundante. Yacimientos importantes en Lorena (Metz y Diedenhofen), caracterizados por su alto contenido en fósforo. Otros yacimientos a mencionar son los de Salzgitter y Peine

- Espato de hierro o siderita: , La siderita se encuentra en Alemania, especialmente en Siegerland. En la zona de Estiria se extrae un espato de hierro con riqueza de hasta un 40% a cielo abierto.

- Pirita: . Sus mayores yacimientos se encuentran en España, si bien su uso más frecuente es la obtención de ácido sulfúrico mediante su calentamiento (tostado) en el aire (formación de ), del que se obtiene un residuo o pirita tostada de la que puede extraerse hierro con dificultad debido a su fuerte contaminación en azufre.

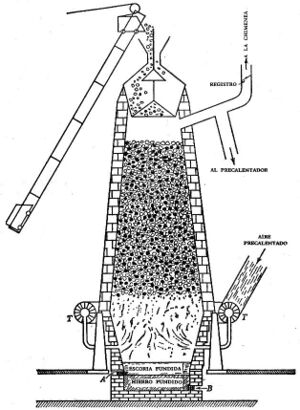

La preparación de hierro consiste básicamente en la reducción, mediante carbón (coque), de los minerales de hierro (que contienen el elemento Fe con grados de oxidación +2 y +3) en altos hornos con cuba con viento (Hornos Altos, ver esquema adjunto).

El metal así obtenido contiene una media de un 4% de carbono -junto con otras impurezas, tales como Mn, P, S y Si- al que suele denominarse hierro bruto o arrabio, de naturaleza quebradiza que le imposibilita para la forja o soldadura. Mediante la disminución del su contenido en carbono (por debajo del 1,7% aproximadamente) se puede transformar en diferentes tipos de acero.

Aceros

El arrabio se calienta a temperaturas algo superiores a su punto de fusión, inyectándole oxígeno con el fin de oxidar -y eliminar- tanto parte de las impurezas, como parte de su contenido en carbono. Esta oxidación se puede realizar básicamente de dos formas: en hornos Siemens-Martin o, más modernamente, en convertidores Bessemer. Véase dos ejemplos de composición de aceros así obtenidos.

| C | Mn | P | S | Si | |

| Hierro dulce | 0,060 | 0,050 | 0,068 | 0,009 | 0,10 |

| Acero laminado | 0,17-0,5 | 0,40 | 0,035 | 0,025 | Trazas |

Durante estos procedimientos pueden añadirse otros elementos, tales como Mn, Ni, Cr, Mo, Cu, V, Si e incluso C -ya que su contenido es determinante sobre la estructura interna para entender el tratamiento térmico posterior- en forma de aleaciones previamente preparadas para ajustar la composición del acero a la deseada.

Después de refinado el acero, por uno de los métodos ya mencionados, se suele colar en moldes de hierro llamados lingoteras. En esta operación pueden introducirse muchos defectos que se manifestarán en el acero una vez laminado, por lo que la producción de acero de alta calidad exige un gran cuidado durante este proceso.

Prácticamente todo el acero producido en forma de lingotes es sometido posteriormente a algún tipo de tratamiento mecánico en caliente (entre los 1.100ºC y los 1.400 ºC según su composición). Estos tratamientos pueden ser de martillado, presión o laminación, pero siempre a una temperatura superior a su intervalo térmico crítico (dependiente de su composición), aunque tan cercana a él como sea técnicamente posible. Al destruirse, mediante estos tratamientos mecánicos, la estructura dendrítica (arborescente) dentro del lingote y minimizar los efectos de la segregación y las inclusiones, se obtiene mejoras considerables de sus propiedades mecánicas.

El efecto del laminado es alargar las inclusiones en el sentido de la laminación, lo que proporciona al acero excelentes propiedades en esa dirección. No así en direcciones perpendiculares al sentido de la laminación (anisotropía). Por esta razón, el forjado por martillado o, todavía mejor, el prensado lento en prensa de forja modifica el interior de una pieza grande con más efectividad; este procedimiento suele usarse para piezas grandes de alta calidad.

En función del uso que se vaya a hacer del acero, se acomoda su composición química (aleaciones) y los tratamientos térmicos a los que se le somete, para adecuarlos a su utilización posterior. Así suelen distinguirse composiciones y tratamientos de aceros para Maquinaria (ejes, árboles, etc.), para Rieles, Cuchillería, Perforación (barrenas, brocas), Resortes, Herramientas para tornos, fresas y máquina herramienta, Limas, Aceros resistentes a agentes químicos determinados, a la oxidación (aceros "inoxidables"), Estructuras metálicas para la construcción, etc.

==El proceso de triturado == El conformado del acero por laminado se adopta en todos los casos en que sea posible, por la rapidez de la operación y, consiguientemente, su menor costo. Las operaciones de laminado se llevan a cabo en trenes de laminación que se denominan según el tipo de producto que proporcionan. El acero se produce en una gran variedad de formas y tamaños, como chapas, varillas, tubos, raíles (rieles) de ferrocarril o perfiles en I, en H, en T, L, etc. Estas formas se obtienen en las instalaciones siderúrgicas laminando los lingotes calientes o modelándolos de algún otro modo. Como ya se ha indicado, el laminado del acero mejora también su calidad al refinar su estructura cristalina y aumentar su resistencia.

El método principal de trabajar el acero se conoce como laminado en caliente. En este proceso, el lingote colado se calienta al rojo vivo en un horno denominado foso de termodifusión y a continuación se hace pasar entre una serie de rodillos metálicos, colocados en pares, que lo aplastan hasta darle la forma y tamaño deseados.

La distancia entre los rodillos va disminuyendo a medida que se reduce el espesor del acero. El primer par de rodillos por el pasa el lingote, se conoce como tren de desbaste o de eliminación de asperezas. Después del tren de desbaste, el acero pasa a trenes de laminado en bruto y a los trenes de acabado que lo reducen a perfiles con la sección transversal correcta.

Los rodillos para producir rieles de ferrocarril o perfiles en H, T o en L, tienen estrías para proporcionar la forma adecuada. Los trenes o rodillos de laminado continuo también producen tiras y láminas con anchuras de hasta 2,5 m. Estos laminadores procesan con rapidez la chapa de acero antes de que se enfríe y no pueda ser trabajada. Las planchas de acero caliente de más de 10 cm de espesor se pasan por una serie de cilindros que reducen progresivamente su espesor hasta unos 0,1 cm y aumentan su longitud de 4 a 370 metros.

Los trenes de laminado continuo para chapa están equipados con una serie de accesorios como rodillos de borde, aparatos de decapado y dispositivos para enrollar de modo automático la chapa cuando llega al final del tren. Los rodillos de borde son grupos de rodillos verticales situados a ambos lados de la lámina para mantener su anchura.

El llamado trabajo en frío es el efectuado sobre el metal por debajo del intervalo térmico crítico y se realiza generalmente a la temperatura ambiente. Mejora particularmente la resistencia a la tracción y a la fluencia, reduciendo la ductilidad. Se aplica especialmente para la producción de chapa y alambre (trefilado).mejorando muchísimo su acabado superficial.