Características Físicas y Mecánicas de las Baldosas. Ensayos

De Construmatica

|

Nota: Este artículo ha sido creado gracias a la Tecnopavimento en el marco del Programa de Afiliados de la Construpedia. El contenido está disponible en el sitio web de Tecnopavimento

¡Atención! Esté artículo está sujeto a Derechos de Autor. |

|---|

Definiciones de Características

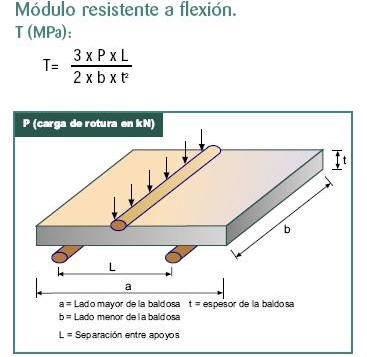

Carga de Rotura

Define para todo tipo de baldosas la carga máxima a la que se produce la rotura, de acuerdo con el ensayo correspondiente.

Se obtiene por lectura directa, calculando el módulo de resistencia a flexión.

Método de ensayo

- a) Fundamento

La carga de rotura se determina midiendo el valor de la carga que produce la rotura de las probetas al ser sometidas al ensayo de flexión se describe a continuación.

- b) Equipo

El ensayo se realiza con una máquina de ensayo de flexotracción de precisión de ±3% sobre el rango previsto para las cargas de ensayo y con un sistema de control de velocidad de aplicación de las cargas, provista de tres cilindros de apoyo (dos de apoyo, los inferiores y uno inductor, el superior), de 40 mm de diámetro. Los apoyos inferiores están situados a una distancia de 2/3 de la longitud del lado mayor de las baldosas, si se ensayan baldosas TecnoTerrazo. Si el ensayo se realiza a TecnoBaldosas la distancia entre los rodillos y el borde de la baldosa será de 25 mm. pero si el espacio libre es menor que tres veces el espesor, la distancia entre los rodillos y el borde de la baldosa se reducirá a la mitad del espesor de la baldosa.

- c) Preparación de las probetas

La muestra está compuesta por cuatro baldosas enteras, que se mantienen sumergidas en agua a 20ºC durante un día, procediéndose a su limpieza antes de realizar el ensayo.

Si algunas de las caras de las baldosas no son lisas y paralelas se planifican mecánicamente o se recubren con mortero hasta conseguir que las caras sean paralelas y planas.

- d) Procedimiento

Se coloca la baldosa con su cara vista hacia arriba, apoyando el lado mayor de forma simétrica sobre los soportes.

Para conseguir un reparto uniforme de la carga se coloca una lámina de madera contrachapada de anchura no superior a 25 mm, con un espesor de 4 mm cuya longitud supere, al menos en 10 mm la anchura de la pieza a ensayar.

- e) Resultados

El valor de la carga obtenido en el ensayo, expresado en kN, es lo que se denomina carga de rotura.

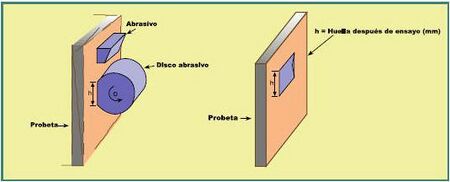

Desgaste por Abrasión

Determina la resistencia a la abrasión al someter la cara vista de las baldosas a la acción de un disco giratorio metálico de 70 mm de anchura en presencia de un material abrasivo.

Se obtiene una huella cuya cuerda determina el desgaste del material.

Método de ensayo

- a) Fundamento

El valor de la resistencia a la abrasión que determina la huella producida en la cara vista de la baldosa al ser sometida al rozamiento de un disco de acero y material abrasivo a una velocidad de 75 r.p.m. durante un minuto.

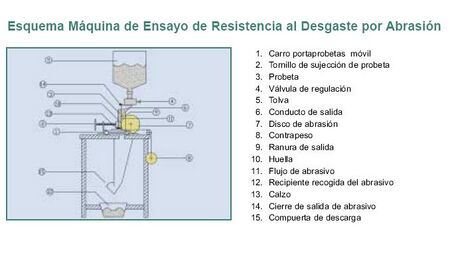

- b) Equipo

La maquina de desgaste posee un disco de acero, de dureza comprendida entre 203 HB y 245 HB, de diámetro 200 mm, y de anchura 70 mm y un carro portaprobetas con un contrapeso que mantiene la presión. Como material abrasivo se emplea corindón blanco de tamaño de grano 80.

- c) Preparación de las probetas

La muestra está compuesta por cuatro baldosas completas o por piezas cortadas de 100x70 mm2. La probeta estará limpia y seca y la superficie de su cara vista será plana, por lo que, si la textura de la probeta es rugosa ésta se planificará hasta conseguir una superficie lisa.

- d) Calibración del equipo

El equipo se calibra cada dos meses o después de 400 huellas (lo que ocurra antes) empleando una probeta de referencia de "Mármol de Boulonnaise", ajustando el contrapeso de forma que se consiga una huella de 20 mm (figura 3). Podrá utilizarse un material alternativo como probeta de referencia, siempre que se establezca una correlación con el "Mármol de Boulonnaise".

- c) Procedimiento

Se llena la tolva con abrasivo seco. Se sitúa sobre el carro, de forma que la huella que se produzca se encuentre a más de 15 mm de cualquier borde de la probeta. Una vez situada la probeta en contacto con el disco, se abre la válvula de control y se inicia el ensayo hasta completar las 75 vueltas. Siempre que sea posible se aconseja realizar dos huellas sobre cada probeta y se tomará como resultado del ensayo la medida mayor obtenida.

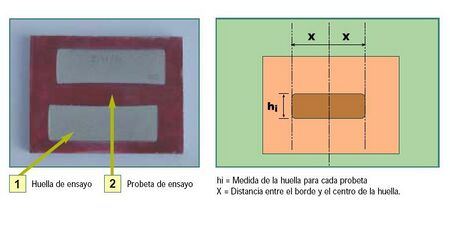

- g) Resultado

El resultado del ensayo es el siguiente:

- - Desgaste de cada probeta (hi en mm)

- - El desgaste medio h = hi/4

donde

- hi = medida de la huella para cada probeta

- X = distancia entre el borde y el centro de la huella

Esquema Máquina de Ensayo de Resistencia al Desgaste por Abrasión

Absorción por Agua

Método de ensayo

- a) Fundamento

El método consiste en medir la absorción de agua a través de la cara vista por capilaridad durante un periodo de 24h, y medir la absorción total de agua por inmersión hasta que la masa sea constante.

- b) Equipo

- -Depósito plano y estanco de agua potable a 20ºC

- -Parafina o similar para sellar las caras laterales

- -Cepillo y paño suave y absorbente

- -Calibre o regla de precisión.

- -Horno de secado con un rango de temperatura controlable de 105ºC.

- c) Procedimiento

- - Absorción por la cara vista

En primer lugar se secan las probetas a una temperatura de 105ºC hasta que la masa sea constante y se pesan, después se sellan las caras laterales y se vuelven a pesar.

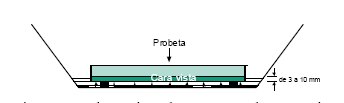

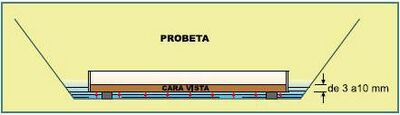

Una vez se haya realizado el paso anterior se sumergen las baldosas con la cara vista hacia el fondo del recipiente manteniéndolas a una profundidad de 3 a 10 mm apoyándola sobre unos soportes para evitar el contacto de la cara vista con el fondo de la superficie.

Transcurridas 24 h se saca la baldosa, se elimina el agua sobrante con una esponja húmeda y se pesa.

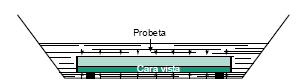

- - Absorción total

Para determinar la absorción total se vuelve a sumergir totalmente la baldosa de forma que por encima haya una lámina de agua de al menos 25mm y se mantiene hasta conseguir masa constante (lo que generalmente se alcanza transcurridas más de 24h), luego se saca la probeta, se elimina el agua sobrante con una esponja húmeda y se procede a volver a pesarla.

- e) Resultados

- -Absorción de agua por la cara vista:

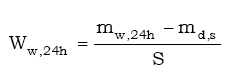

Se calcula mediante:

- Ww, 24 h: Absorción de agua por al cara vista después de 24 h. (g/cm2).

- mw, 24 h: Masa de la probeta después de 24h (g).

- md, s: Masa de la probeta seca con los bordes sellados (g).

- S: Superficie de succión de la probeta (cm2).

- -Absorción total de agua:

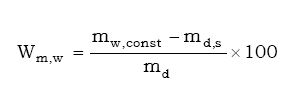

Se calcula mediante:

- Wm, w: Absorción de total o capacidad absorbente de agua referida a % de masa.

- mw, 24 h: Masa constante de la probeta saturada de agua (g).

- md, s: Masa de la probeta seca con los bordes sellados (g).

- md: Masa de la probeta seca sin los bordes sellados (g).

Absorción por la Cara Vista (sólo requerido para TecnoTerrazo)

Determina la absorción, por succión, de la cara vista de una baldosa de TecnoTerrazo, completamente seca, introduciéndola parcialmente en agua durante 24 horas.

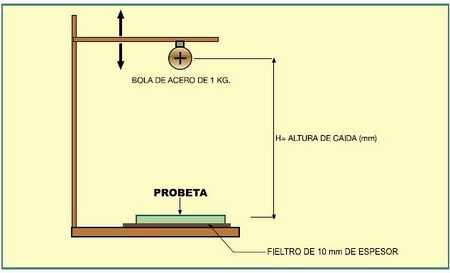

Resistencia al Impacto

Determina la resistencia al dejar caer sobre la cara vista de las baldosas una bola de acero de 1 kg de masa desde alturas comprendidas entre 400 y 1000 mm, según normativa aplicable.

Este ensayo permite apreciar la resistencia de este tipo de baldosas al impacto de cualquier elemento que pueda caer sobre ellas.

Método de ensayo

- a) Fundamento

El método consiste en dejar caer una bola de acero de 1kg de peso sobre una baldosa a alturas crecientes hasta que se produzca la rotura o la primera fisura.

- b) Equipo

El equipo está compuesto por una bancada cuadrada de hormigón de 700x700x100 mm3, con dos guías paralelas para sujetar la baldosa. Barra móvil en altura. Sistema de fijación y caída de bola.

- c) Preparación de las probetas

Sobre la bancada se coloca la baldosa a ensayar.

- d) Procedimiento operatorio

Se coloca la baldosa a ensayar sobre la capa de fieltro, de forma que la cara vista quede en la parte superior y se sujeta con las guías. A continuación se deja caer la bola de acero desde una altura inicial establecida según las tablas 1 y 2 y, si no se produce la rotura se aumenta la altura gradualmente en 100 mm hasta que la baldosa rompa o aparezca la primera fisura. Cada impacto debe producirse a una distancia superior a 50mm del impacto anterior y a más de 50mm del borde de la baldosa.

- e) Resultado del ensayo

Como resultado del ensayo se da la altura a la que se produce la primera fisura en cada una de las baldosas ensayadas.

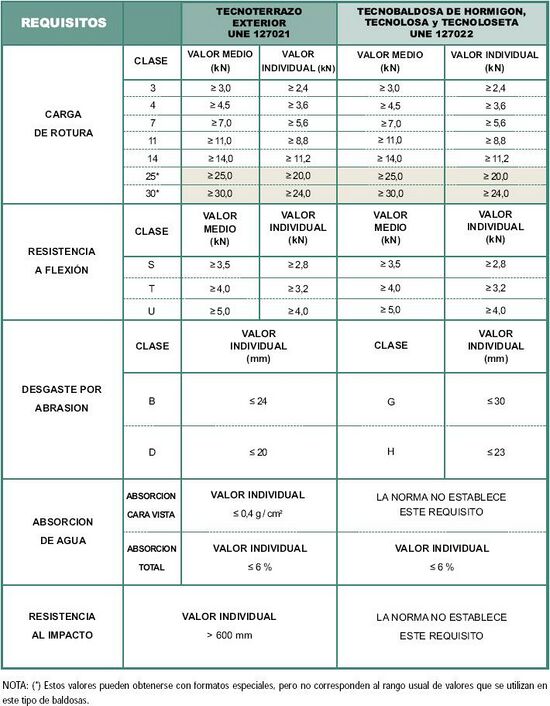

Normativa Española

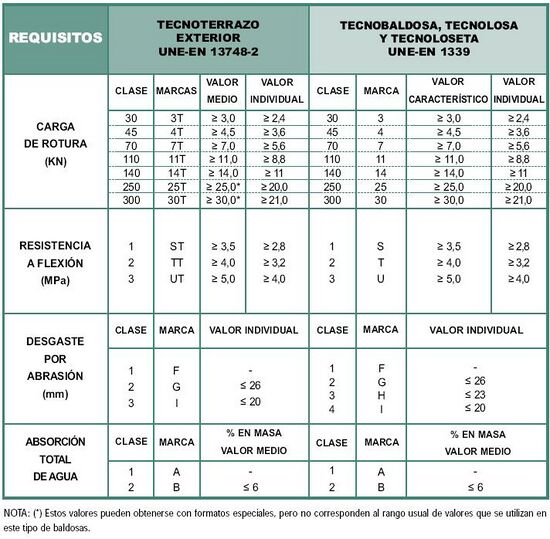

En las Tablas A y B siguientes se recogen, para cada producto Tecnopavimento , sus características físicas y mecánicas, según las Normas UNE.

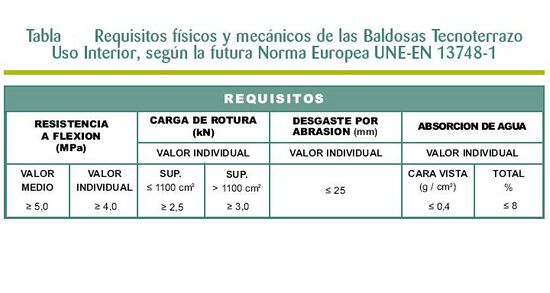

En las Tablas C y D se recogen estas características según las futuras Normas Europeas.

Tabla A. Características Físicas y Mecánicas del TecnoTerrazo Uso Interior. UNE 127020

Tabla B. Requisitos Físicos y Mecánicos de las Baldosas Tecnopavimento Uso Exterior, según las Normas UNE

El prescriptor determinará la Carga de Rotura requerida en la baldosa, indicando su clase resistente (3,4,7, etc.) y el formato del material (longitud por anchura). Para esta carga de rotura, que es fundamental en una baldosa, el fabricante indicará el espesor y el módulo resistente que, según modelo, le corresponda.