Diferencia entre las páginas «Dilatabilidad» y «Nuevos Ensayos para los Filtros de Partículas. Enmienda a la Norma Europea EN 143:2000»

De Construmatica

(Diferencia entre las páginas)

imported>Monylit |

imported>Andrea Meglio |

||

| Línea 1: | Línea 1: | ||

[[Categoría: | [[Categoría: Protección Respiratoria]] | ||

{{ASEPAL}} | |||

En Junio de 2006 se publicó la enmienda a la Norma Europea EN143:2000 relativa a filtros de partículas que se utilizan junto con piezas faciales para formar un equipo de protección respiratoria. En esta enmienda se introduce un nuevo método de ensayo para evaluar la eficacia de filtración de los filtros para partículas a lo largo del tiempo. De esta forma se complementan los procedimientos de ensayo hasta ahora descritos, que se habían considerado insuficientes y habían supuesto una pérdida de la presunción de conformidad que otorgaba la Norma EN143:2000. | |||

* '' | ==Mecanismos de filtración de partículas== | ||

Cuando se diseña un filtro para partículas existen dos objetivos básicos que se pretenden conseguir: | |||

*Por un lado, una alta eficacia filtrante; | |||

*Por otro, comodidad para el usuario que se consigue mediante una baja resistencia a la respiración y un material que no acumule el calor. | |||

Conseguir ambos objetivos no siempre es fácil, ya que uno compromete al otro. Ahí es donde entra la tecnología que cada fabricante utiliza en sus materiales. Se trata de alcanzar una alta eficacia de filtración y a la vez una comodidad adecuada para respirar a través del filtro. Esto se consigue combinando diferentes mecanismos de filtración. | |||

La mayoría de los filtros de partículas basan su eficacia en el uso de materiales fibrosos no tejidos. Las fibras se entrecruzan para formar una red de "tejido no tejido". Son los espacios que quedan entre las fibras lo que permite una transpirabilidad del filtro. Además, el material filtrante no funciona como un simple tamiz, las partículas no quedan atrapadas porque "no pasan" a través de los poros que deja el material filtrante. Por el contrario, las partículas quedan atrapadas en las fibras del filtro debido a diferentes mecanismos, los más comunes son captura por intercepción, impacto por inercia, captura por difusión y atracción electrostática. | |||

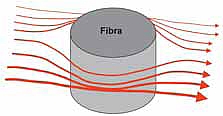

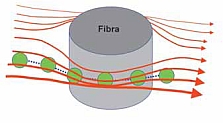

Para entender cómo una partícula es capturada en el material filtrante, debemos ver primero cómo se produce el movimiento del aire a través del material filtrante. Cuando pasa a través del filtro, el aire forma unas líneas de flujo imaginarias que dividen el caudal de aire total. Aunque las líneas de flujo puedan juntarse cuando pasan alrededor del filtro para separarse después, el aire entre esas líneas de flujo no cruza de una sección a otro. Una partícula que sea arrastrada por el aire puede o no mantenerse dentro de las líneas de flujo en función básicamente de su tamaño. | |||

[[Imagen:Filtro1.jpg|center|frame|Líneas de flujo imaginarias a través del filtro]] | |||

Existen cuatro mecanismos principales de filtración. Uno de ellos o todos en conjunto pueden ser responsables de la eficaz retención de una partícula en suspensión en el aire, dependiendo de su tamaño, del peso, y del tipo de material filtrante utilizado: | |||

*Captura por intercepción | |||

*Impacto por inercia | |||

*Captura por difusión | |||

*Atracción electrostática | |||

Los tres primeros se consideran mecanismos de filtración mecánica y se basan en que la partícula entra en contacto físico con la fibra del filtro; La atracción entre cargas de signo opuesto supone la base para otro de los mecanismos llamado '''filtración electrostática'''. | |||

'''''Mecanismos de filtración:''''' | |||

{| align="center" border=1 | |||

| style="background: NavajoWhite" | '''Captura por intercepción - Impacto por inercia - Captura por difusión''' || style="background: LemonChiffon" | '''Filtración mecánica''' | |||

|- | |||

| style="background: PaleGreen" | '''Atracción electrostática''' || style="background: LightCyan" |'''Filtración electrostática''' | |||

|} | |||

===Captura por intercepción=== | |||

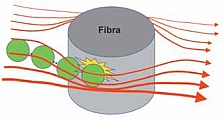

Este proceso describe el mecanismo de captura para partículas grandes que, aunque fluyen con las líneas de flujo, sobresalen tanto que entran en contacto con la fibra del filtro cuando pasan junto a ella. | |||

En cuanto la partícula toca la fibra se queda retenida. | |||

[[Imagen:Filtro2.jpg|center|frame|Captura por intercepción]] | |||

===Impacto por inercia=== | |||

Este mecanismo explica el comportamiento de las partículas más grandes en el aire. En lugar de seguir las líneas de flujo, siguen una trayectoria recta, por su inercia, e impactan con las fibras del filtro. | |||

[[Imagen:Filtro3.jpg|center|frame|Impacto por inercia]] | |||

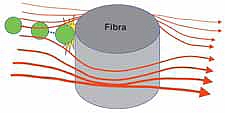

===Captura por difusión=== | |||

Las partículas pequeñas y ligeras son capturadas por difusión. Estas partículas debido a su pequeño tamaño se ven amortiguadas por las propias partículas del aire. Tienen un movimiento aleatorio aumentando la probabilidad de entrar en contacto con una fibra de un filtro. | |||

[[Imagen:Filtro4.jpg|center|frame|Captura por difusión]] | |||

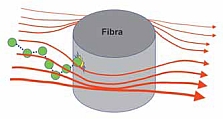

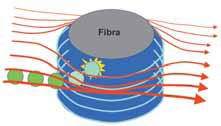

Hay algunas partículas que permanecen en las líneas de flujo y siguen con el paso del aire. No son ni pequeñas, ni muy grandes o pesadas de forma que permanecen en las líneas de flujo y resultan más difíciles de captar. | |||

Estas partículas son las que se consideran "más penetrantes". | |||

[[Imagen:Filtro5.jpg|center|frame|Partículas "más penetrantes"]] | |||

Al final estas partículas también son capturadas por una combinación de mecanismos de difusión e intercepción. La eficacia de filtración en estos casos se basa en un gran número de capas filtrantes para aumentar la probabilidad de que la partícula toque las fibras del filtro. | |||

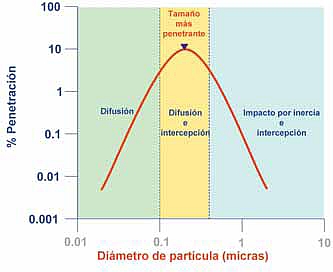

La relación entre el tamaño de las partículas, la penetración a través del filtro y los métodos de captura se refleja en este gráfico. | |||

[[Imagen:Filtro6.jpg|center|frame|Eficacia de filtración en función del tamaño de partícula]] | |||

Podemos ver que las partículas más pequeñas no son las más difíciles de capturar. De hecho, el mecanismo de difusión es muy eficaz en eliminar partículas por debajo de 0,1 micras de diámetro. | |||

Generalmente las partículas entre 0.1 y 1 micra son las más difíciles de filtrar. Estas partículas constituyen el tamaño más penetrante. | |||

===El efecto del grosor del filtro=== | |||

Como hemos visto los distintos mecanismos de filtración mecánica se basan en que la partícula entre en contacto con la fibra filtrante. | |||

Una única capa de fibras filtrantes sería muy poco eficaz, por lo que se colocan varias capas para captar la mayoría de las partículas. Esto tiene la desventaja de que aumenta la resistencia a la respiración del filtro y la sensación de calor, haciéndolo más incómodo. | |||

Se trata por tanto de conseguir eficacias de filtración altas, con materiales lo más finos posibles para no aumentar la resistencia respiratoria y la sensación de calor. Este criterio es importante sobre todo cuando se trata de mascarillas autofiltrantes para partículas. | |||

===Filtración electrostática=== | |||

Este método de filtración se basa en que las partículas son atraídas a la superficie de la fibra filtrante gracias a la presencia de cargas electrostáticas. | |||

En lugar de esperar a que una partícula choque con la fibra del filtro, en este caso la fibra del filtro atrae a la partícula. Esto ocurre tanto con partículas grandes como pequeñas, puesto que la mayoría de las partículas en suspensión, ya sean gotas líquidas o aerosoles sólidos, tienen una cierta carga electrostática. | |||

[[Imagen:Filtro7.jpg|center|frame|Atracción electrostática]] | |||

La carga electrostática se añade en el filtro en el momento de su fabricación y permanece inalterada durante la vida estimada del filtro, es decir, hasta su fecha de caducidad. | |||

===El filtro híbrido mecánico/electrostático=== | |||

En el intento de alcanzar bajas resistencias a la respiración, algunos fabricantes utilizan un filtro híbrido consistente en una capa de filtro electrostático y otra capa de filtro mecánico. | |||

Un método alternativo consiste en fabricar filtros mecánicos utilizando fibras cargadas electrostáticamente. Esto combina las ventajas de ambos: El resultado es un filtro en el que la respiración resulta más fácil en comparación con un filtro mecánico de la misma eficacia de filtración, y con eficacia de filtración alta en comparación con un filtro electrostático por sí solo. | |||

==Ensayos de penetración de los filtros de partículas== | |||

Uno de los factores utilizados para clasificar los filtros de partículas es el grado de penetración a través del filtro, es decir, el porcentaje de partículas que son capaces de atravesar el material filtrante. Existen también otros parámetros que se tienen en cuenta en la clasificación de los materiales filtrantes como son la resistencia a la respiración y la fuga total hacia el interior cuando se evalúa el equipo de protección respiratoria completo. | |||

Los ensayos de penetración se describen en las Normas Europeas correspondientes. Consisten en hacer pasar una concentración del agente de ensayo a través del material filtrante, a un caudal determinado. Los agentes de ensayo utilizados son cloruro de sodio y aceite de parafina con una distribución de tamaños de partícula para ambos aerosoles de ensayo de entre 0,02 mm y 2 mm con un diámetro medio de 0,6 mm. Después de un cierto tiempo, normalmente 3 minutos, se mide la penetración del filtro comparando la cantidad de partículas en la atmósfera de ensayo y el número de partículas presentes en el aire que ha pasado a través del filtro. | |||

La Norma''' EN143:2000''' establece tres clases de filtros de partículas en función de la eficacia de filtración obtenida en los ensayos con cloruro de sodio y aceite de parafina: | |||

{| align="center" border=1 | |||

| style="background: DarkGrey" | || style="background: DarkGrey" | '''% Máximo de penetración con cloruro de sodio''' || style="background: DarkGrey" |'''% Máximo de penetración con aceite de parafina''' | |||

|- | |||

| P1 || 20 || 20 | |||

|- | |||

| P2 || 6 || 6 | |||

|- | |||

| P3 || 0.05 || 0.05 | |||

|} | |||

==Ensayo de Carga según Enmienda de la Norma EN143:2000== | |||

La publicación de la enmienda de la Norma EN143:2000 viene motivada por una preocupación planteada por las autoridades francesas en Enero de 2005 en relación con la validez de los ensayos de los filtros de partículas. | |||

La preocupación se debía a que en algunos ensayos de laboratorio se observaba una pérdida de la eficacia de los filtros de partículas a lo largo del tiempo. Esto se observó en particular en los filtros basados total o parcialmente en filtración electrostática. | |||

Como consecuencia, a partir de ese momento Francia exigió que todos los equipos de protección respiratoria para partículas de presión negativa satisficieran unos ensayos adicionales antes de su comercialización. En esos ensayos adicionales la eficacia filtrante se evaluaba con una carga de aerosol | |||

de ensayo más alta (120 mg) y durante más tiempo (3 horas) del previsto en los ensayos de la Norma EN143 o relacionadas. | |||

A nivel Europeo se empezó a trabajar en una actualización de la Norma EN143:2000 para incluir un ensayo adicional que reflejase la preocupación planteada por Francia. Esta actualización de la Norma EN143:2000 es el objeto de la enmienda EN143:2000/A1. | |||

El nuevo ensayo de carga planteado en la enmienda de la norma presenta algunas diferencias con el test Francés. El material filtrante se expone a 120 mg de agente de ensayo, cada filtro se ensaya tanto con cloruro de sodio como con aceite de parafina, en las mismas condiciones que el ensayo normal de penetración del filtro. La penetración a través del filtro se mide de forma continuada a lo largo de todo el ensayo, hasta que se alcanza una carga de 120 mg. Durante todo el ensayo los valores de penetración deben mantenerse dentro de los límites máximos para la clase correspondiente del filtro. | |||

En el caso de los filtros reutilizables, la enmienda EN143:2000/A1:2006 introduce también la necesidad de repetir el ensayo de penetración después de la exposición a 120 mg y del almacenaje durante 24 horas. Los filtros reutilizables deben mantener la clase del filtro en el ensayo después del almacenamiento. | |||

Los filtros no reutilizables no se someten al ensayo después del almacenamiento, y deberán venir marcados como "NR" y acompañados de la advertencia de no utilizar más de un turno de trabajo en las instrucciones de uso. | |||

Está previsto que otras normas relacionadas, tales como EN149:2001, EN405:2001 se modifiquen también. De momento no se han publicado otras enmiendas que reflejen los métodos de ensayo propuestos para otros productos como mascarillas autofiltrantes, o máscaras con filtros integrados. | |||

{| align="center" border=1 | |||

| style="background: DarkGrey" | '''Ensayos adicionales''' || style="background: DarkGrey" |'''Filtros reutilizables''' || style="background: DarkGrey" |'''Filtros no reutilizables''' | |||

|- | |||

| Ensayo de carga con 120 mg de cloruro de sodio y aceite de parafina || X || X | |||

|- | |||

| Ensayo tras almacenamiento de 24 h || X || | |||

|- | |||

| Marcado || "R" || "NR" | |||

|- | |||

| Instrucciones de uso || || Advertencia: el filtro no debe usarse durante más de un turno de trabajo | |||

|} | |||

'''Requisitos y ensayos incluidos en EN143:2000/A1:2006''' | |||

==Conclusiones== | |||

La enmienda EN143:2000/A1:2006 introduce nuevos métodos de ensayo para los filtros de partículas, en particular. La categoría del filtro debe mantenerse después del ensayo de carga con cloruro de sodio y aceite de parafina. El filtro se considera reutilizable si la categoría del filtro se mantiene después del ensayo de almacenamiento. | |||

Estos métodos de ensayo suponen una mejora en la validación de la eficacia de los filtros, por lo que sugerimos a los usuarios que se pongan en contacto con sus proveedores para confirmar si los equipos utilizados superan el nuevo "ensayo de carga". | |||

==Artículos Relacionados== | |||

* [[Etiología y Descripción de las Enfermedades Respiratorias Profesionales]] | |||

* [[Exposición a Polvos de Maderas Duras. Mascarillas FFP2 Moldex]] | |||

* [[Exposición a Polvos de Maderas Duras. Riesgos Asociados]] | |||

* [[Peligros del Amianto]] | |||

* [[Selección y Uso de Protección Respiratoria Filtrante]] | |||

* [[Equipos de Protección Individual para Obras Públicas y Conservación]] | |||

* [[Equipos de Protección Individual para Trabajos en Condiciones de Frío y Humedad: Normativa Aplicable]] | |||

* [[Materiales para Protección Química]] | |||

* [[Prevención de Enfermedades Profesionales]] | |||

* [[Selección de Equipos de Protección en Trabajos con Amianto]] | |||

* [[Uso de los Equipos de Protección Individual en la Obra Pública]] | |||

Revisión actual del 01:40 19 feb 2009

|

Nota: Este artículo ha sido creado gracias a ASEPAL en el marco del Programa de Afiliados de la Construpedia. El contenido está disponible en el sitio web de ASEPAL.

¡Atención! Esté artículo está sujeto a Derecho de Autor. |

|---|

En Junio de 2006 se publicó la enmienda a la Norma Europea EN143:2000 relativa a filtros de partículas que se utilizan junto con piezas faciales para formar un equipo de protección respiratoria. En esta enmienda se introduce un nuevo método de ensayo para evaluar la eficacia de filtración de los filtros para partículas a lo largo del tiempo. De esta forma se complementan los procedimientos de ensayo hasta ahora descritos, que se habían considerado insuficientes y habían supuesto una pérdida de la presunción de conformidad que otorgaba la Norma EN143:2000.

Mecanismos de filtración de partículas

Cuando se diseña un filtro para partículas existen dos objetivos básicos que se pretenden conseguir:

- Por un lado, una alta eficacia filtrante;

- Por otro, comodidad para el usuario que se consigue mediante una baja resistencia a la respiración y un material que no acumule el calor.

Conseguir ambos objetivos no siempre es fácil, ya que uno compromete al otro. Ahí es donde entra la tecnología que cada fabricante utiliza en sus materiales. Se trata de alcanzar una alta eficacia de filtración y a la vez una comodidad adecuada para respirar a través del filtro. Esto se consigue combinando diferentes mecanismos de filtración.

La mayoría de los filtros de partículas basan su eficacia en el uso de materiales fibrosos no tejidos. Las fibras se entrecruzan para formar una red de "tejido no tejido". Son los espacios que quedan entre las fibras lo que permite una transpirabilidad del filtro. Además, el material filtrante no funciona como un simple tamiz, las partículas no quedan atrapadas porque "no pasan" a través de los poros que deja el material filtrante. Por el contrario, las partículas quedan atrapadas en las fibras del filtro debido a diferentes mecanismos, los más comunes son captura por intercepción, impacto por inercia, captura por difusión y atracción electrostática.

Para entender cómo una partícula es capturada en el material filtrante, debemos ver primero cómo se produce el movimiento del aire a través del material filtrante. Cuando pasa a través del filtro, el aire forma unas líneas de flujo imaginarias que dividen el caudal de aire total. Aunque las líneas de flujo puedan juntarse cuando pasan alrededor del filtro para separarse después, el aire entre esas líneas de flujo no cruza de una sección a otro. Una partícula que sea arrastrada por el aire puede o no mantenerse dentro de las líneas de flujo en función básicamente de su tamaño.

Existen cuatro mecanismos principales de filtración. Uno de ellos o todos en conjunto pueden ser responsables de la eficaz retención de una partícula en suspensión en el aire, dependiendo de su tamaño, del peso, y del tipo de material filtrante utilizado:

- Captura por intercepción

- Impacto por inercia

- Captura por difusión

- Atracción electrostática

Los tres primeros se consideran mecanismos de filtración mecánica y se basan en que la partícula entra en contacto físico con la fibra del filtro; La atracción entre cargas de signo opuesto supone la base para otro de los mecanismos llamado filtración electrostática.

Mecanismos de filtración:

| Captura por intercepción - Impacto por inercia - Captura por difusión | Filtración mecánica |

| Atracción electrostática | Filtración electrostática |

Captura por intercepción

Este proceso describe el mecanismo de captura para partículas grandes que, aunque fluyen con las líneas de flujo, sobresalen tanto que entran en contacto con la fibra del filtro cuando pasan junto a ella.

En cuanto la partícula toca la fibra se queda retenida.

Impacto por inercia

Este mecanismo explica el comportamiento de las partículas más grandes en el aire. En lugar de seguir las líneas de flujo, siguen una trayectoria recta, por su inercia, e impactan con las fibras del filtro.

Captura por difusión

Las partículas pequeñas y ligeras son capturadas por difusión. Estas partículas debido a su pequeño tamaño se ven amortiguadas por las propias partículas del aire. Tienen un movimiento aleatorio aumentando la probabilidad de entrar en contacto con una fibra de un filtro.

Hay algunas partículas que permanecen en las líneas de flujo y siguen con el paso del aire. No son ni pequeñas, ni muy grandes o pesadas de forma que permanecen en las líneas de flujo y resultan más difíciles de captar.

Estas partículas son las que se consideran "más penetrantes".

Al final estas partículas también son capturadas por una combinación de mecanismos de difusión e intercepción. La eficacia de filtración en estos casos se basa en un gran número de capas filtrantes para aumentar la probabilidad de que la partícula toque las fibras del filtro.

La relación entre el tamaño de las partículas, la penetración a través del filtro y los métodos de captura se refleja en este gráfico.

Podemos ver que las partículas más pequeñas no son las más difíciles de capturar. De hecho, el mecanismo de difusión es muy eficaz en eliminar partículas por debajo de 0,1 micras de diámetro.

Generalmente las partículas entre 0.1 y 1 micra son las más difíciles de filtrar. Estas partículas constituyen el tamaño más penetrante.

El efecto del grosor del filtro

Como hemos visto los distintos mecanismos de filtración mecánica se basan en que la partícula entre en contacto con la fibra filtrante.

Una única capa de fibras filtrantes sería muy poco eficaz, por lo que se colocan varias capas para captar la mayoría de las partículas. Esto tiene la desventaja de que aumenta la resistencia a la respiración del filtro y la sensación de calor, haciéndolo más incómodo.

Se trata por tanto de conseguir eficacias de filtración altas, con materiales lo más finos posibles para no aumentar la resistencia respiratoria y la sensación de calor. Este criterio es importante sobre todo cuando se trata de mascarillas autofiltrantes para partículas.

Filtración electrostática

Este método de filtración se basa en que las partículas son atraídas a la superficie de la fibra filtrante gracias a la presencia de cargas electrostáticas.

En lugar de esperar a que una partícula choque con la fibra del filtro, en este caso la fibra del filtro atrae a la partícula. Esto ocurre tanto con partículas grandes como pequeñas, puesto que la mayoría de las partículas en suspensión, ya sean gotas líquidas o aerosoles sólidos, tienen una cierta carga electrostática.

La carga electrostática se añade en el filtro en el momento de su fabricación y permanece inalterada durante la vida estimada del filtro, es decir, hasta su fecha de caducidad.

El filtro híbrido mecánico/electrostático

En el intento de alcanzar bajas resistencias a la respiración, algunos fabricantes utilizan un filtro híbrido consistente en una capa de filtro electrostático y otra capa de filtro mecánico.

Un método alternativo consiste en fabricar filtros mecánicos utilizando fibras cargadas electrostáticamente. Esto combina las ventajas de ambos: El resultado es un filtro en el que la respiración resulta más fácil en comparación con un filtro mecánico de la misma eficacia de filtración, y con eficacia de filtración alta en comparación con un filtro electrostático por sí solo.

Ensayos de penetración de los filtros de partículas

Uno de los factores utilizados para clasificar los filtros de partículas es el grado de penetración a través del filtro, es decir, el porcentaje de partículas que son capaces de atravesar el material filtrante. Existen también otros parámetros que se tienen en cuenta en la clasificación de los materiales filtrantes como son la resistencia a la respiración y la fuga total hacia el interior cuando se evalúa el equipo de protección respiratoria completo.

Los ensayos de penetración se describen en las Normas Europeas correspondientes. Consisten en hacer pasar una concentración del agente de ensayo a través del material filtrante, a un caudal determinado. Los agentes de ensayo utilizados son cloruro de sodio y aceite de parafina con una distribución de tamaños de partícula para ambos aerosoles de ensayo de entre 0,02 mm y 2 mm con un diámetro medio de 0,6 mm. Después de un cierto tiempo, normalmente 3 minutos, se mide la penetración del filtro comparando la cantidad de partículas en la atmósfera de ensayo y el número de partículas presentes en el aire que ha pasado a través del filtro.

La Norma EN143:2000 establece tres clases de filtros de partículas en función de la eficacia de filtración obtenida en los ensayos con cloruro de sodio y aceite de parafina:

| % Máximo de penetración con cloruro de sodio | % Máximo de penetración con aceite de parafina | |

| P1 | 20 | 20 |

| P2 | 6 | 6 |

| P3 | 0.05 | 0.05 |

Ensayo de Carga según Enmienda de la Norma EN143:2000

La publicación de la enmienda de la Norma EN143:2000 viene motivada por una preocupación planteada por las autoridades francesas en Enero de 2005 en relación con la validez de los ensayos de los filtros de partículas.

La preocupación se debía a que en algunos ensayos de laboratorio se observaba una pérdida de la eficacia de los filtros de partículas a lo largo del tiempo. Esto se observó en particular en los filtros basados total o parcialmente en filtración electrostática.

Como consecuencia, a partir de ese momento Francia exigió que todos los equipos de protección respiratoria para partículas de presión negativa satisficieran unos ensayos adicionales antes de su comercialización. En esos ensayos adicionales la eficacia filtrante se evaluaba con una carga de aerosol de ensayo más alta (120 mg) y durante más tiempo (3 horas) del previsto en los ensayos de la Norma EN143 o relacionadas.

A nivel Europeo se empezó a trabajar en una actualización de la Norma EN143:2000 para incluir un ensayo adicional que reflejase la preocupación planteada por Francia. Esta actualización de la Norma EN143:2000 es el objeto de la enmienda EN143:2000/A1.

El nuevo ensayo de carga planteado en la enmienda de la norma presenta algunas diferencias con el test Francés. El material filtrante se expone a 120 mg de agente de ensayo, cada filtro se ensaya tanto con cloruro de sodio como con aceite de parafina, en las mismas condiciones que el ensayo normal de penetración del filtro. La penetración a través del filtro se mide de forma continuada a lo largo de todo el ensayo, hasta que se alcanza una carga de 120 mg. Durante todo el ensayo los valores de penetración deben mantenerse dentro de los límites máximos para la clase correspondiente del filtro.

En el caso de los filtros reutilizables, la enmienda EN143:2000/A1:2006 introduce también la necesidad de repetir el ensayo de penetración después de la exposición a 120 mg y del almacenaje durante 24 horas. Los filtros reutilizables deben mantener la clase del filtro en el ensayo después del almacenamiento.

Los filtros no reutilizables no se someten al ensayo después del almacenamiento, y deberán venir marcados como "NR" y acompañados de la advertencia de no utilizar más de un turno de trabajo en las instrucciones de uso.

Está previsto que otras normas relacionadas, tales como EN149:2001, EN405:2001 se modifiquen también. De momento no se han publicado otras enmiendas que reflejen los métodos de ensayo propuestos para otros productos como mascarillas autofiltrantes, o máscaras con filtros integrados.

| Ensayos adicionales | Filtros reutilizables | Filtros no reutilizables |

| Ensayo de carga con 120 mg de cloruro de sodio y aceite de parafina | X | X |

| Ensayo tras almacenamiento de 24 h | X | |

| Marcado | "R" | "NR" |

| Instrucciones de uso | Advertencia: el filtro no debe usarse durante más de un turno de trabajo |

Requisitos y ensayos incluidos en EN143:2000/A1:2006

Conclusiones

La enmienda EN143:2000/A1:2006 introduce nuevos métodos de ensayo para los filtros de partículas, en particular. La categoría del filtro debe mantenerse después del ensayo de carga con cloruro de sodio y aceite de parafina. El filtro se considera reutilizable si la categoría del filtro se mantiene después del ensayo de almacenamiento.

Estos métodos de ensayo suponen una mejora en la validación de la eficacia de los filtros, por lo que sugerimos a los usuarios que se pongan en contacto con sus proveedores para confirmar si los equipos utilizados superan el nuevo "ensayo de carga".

Artículos Relacionados

- Etiología y Descripción de las Enfermedades Respiratorias Profesionales

- Exposición a Polvos de Maderas Duras. Mascarillas FFP2 Moldex

- Exposición a Polvos de Maderas Duras. Riesgos Asociados

- Peligros del Amianto

- Selección y Uso de Protección Respiratoria Filtrante

- Equipos de Protección Individual para Obras Públicas y Conservación

- Equipos de Protección Individual para Trabajos en Condiciones de Frío y Humedad: Normativa Aplicable