Componentes del Termo Eléctrico Tradicional

De Construmatica

Revisión del 16:16 10 may 2011 de imported>Cristinallt (Protegió «Componentes del Termo Eléctrico Tradicional» ([edit=sysop] (indefinido) [move=sysop] (indefinido)))

Nota: Este artículo ha sido creado gracias a la Col·legi d'Enginyers Tècnics Industrials de Barcelona en el marco del Programa de Afiliados de la Construpedia. El contenido está disponible en el sitio web del Col·legi d'Enginyers Tècnics Industrials de Barcelona

|

|---|

El termo eléctrico tradicional es un sistema mediante el cual se obtiene mayor cantidad de agua caliente sanitaria (ACS) y con mayor confort para la vivienda. Consta de dos partes principales: una cuba donde se almacena el agua y un componente eléctrico que genera calor.

Componentes del Termo Eléctrico

- Chapa de acero prepintada.

- Aislamiento en poliuretano expandido.

- Calderín vitrificado a 850ºC para evitar la corrosión.

- Ánodo de protección del calderín.

- Resistencia eléctrica.

- Válvula de seguridad y de compensación con leva para vaciado.

- Termostato de funcionamiento y de sobretemperatura.

- Elementos de protección IP frente al contacto con el agua externa.

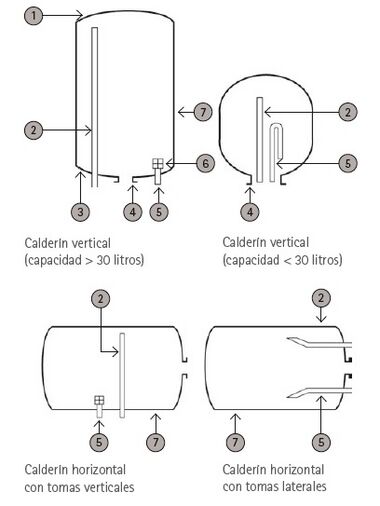

Calderín

El calderín se compone de:

Dos extremidades curvadas o casquetes en la parte inferior y en la superior.

Un cuerpo cilíndrico, solamente para grandes capacidades.

Dos tubos.

Una de las extremidades está agujereada y provista de una pletina en la que se instalan la resistencia y el termostato.

Los dos tubos roscados están soldados en la parte inferior para permitir la entrada y salida del agua caliente.

El calderín de acero necesita protección ante la acción corrosiva del agua.

La más utilizada es el esmalte vitrificado, básicamente una cerámica compuesta de sílice que se aplica de manera uniforme en la parte interna del calderín, y que tiene un espesor medio de 250 micras.

El calderín se calienta a la temperatura de 850°C, de tal manera que el esmalte se endurece y se adhiere perfectamente al calderín.

Referencias gráficos calderín

- Parte superior.

- Tubo de salida de agua caliente. (Hay diferentes tipos de salida de agua. El agua caliente se toma siempre de la parte superior del calderín)

- Parte inferior.

- Borde para pletina.

- Tubo de entrada de agua fría.

- Difusor de ingreso. ( Evita las turbulencias y mantiene el agua fría en entrada en la parte inferior)

- Calderín.

Resistencia

Existen dos tipos de resistencias:

- Resistencia Sumergida

- Resistencia en Seco o Cerámica

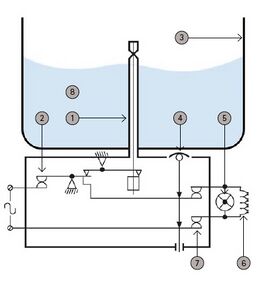

Resistencia sumergida

Resistencias de cobre con brida estañada o de latón y funda de termostato, que se encastra conectando directamente con los terminales faston de la resistencia.

Su forma puede ser de horquilla, triple curva o espiral.

Las resistencias de inmersión se definen como resistencias con vaina, en contacto con el agua.

Tienen una temperatura operativa de aproximadamente 300-400°C.

Las resistencias de inmersión tienen además potencias y longitudes diversas y sus conexiones eléctricas pueden ser monofásicas y trifásicas.

- Ánodo

- Vaina de termostato

- Resistencia

- Termostato

Resistencia en seco o cerámica

Está compuesta por una serie de cilindros de cerámica refractaria, resistentes a temperaturas muy altas, modelados con canales externos vacíos donde se entrelazan las espiras de la resistencia.

Estos elementos también varían de forma, potencia y longitud, y las conexiones eléctricas pueden ser monofásicas o trifásicas.

La resistencia está montada en un soporte de acero esmaltado (la vaina) que la protege del contacto con el agua.

Esta vaina incluye también el termostato y el soporte del ánodo.

Las principales ventajas de esta resistencia son:

-No es necesario vaciar el calderín para cambiar la resistencia.

-Tiene una gran resistencia a la corrosión debido a la vaina esmaltada.

-Tiene una elevada resistencia a las incrustaciones debido a una amplia superficie de intercambio del calor. Los depósitos de cal resultan, por tanto, inferiores.

- Vaina termostato

- Vaina esmaltada de la resistencia

- Resistencia cerámica

- Ánodo

- Termostato

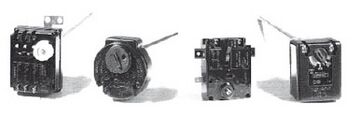

Termostato

El termostato controla la temperatura del agua en el interior del aparato y realiza dos funciones:

- Control de la temperatura durante el funcionamiento normal, permitiendo que el usuario lo ajuste manualmente a través de un selector externo.

- Establecer seguridad térmica. Si el dispositivo de control de la temperatura funcionase de manera incorrecta, la temperatura del agua podría aumentar y producir vapor.

Para evitarlo, un dispositivo independiente de seguridad quita la alimentación eléctrica. Para restablecerla, se requiere un rearme manual. No obstante, se aconseja localizar la causa del problema antes de volver a realizar la conexión del termo.

Termostato de varilla

Se basa en el principio de la diferencia de expansión térmica de dos materiales.

Componentes del termostato de varilla :

- Expansión térmica

- Primer dispositivo de seguridad

- Calderín

- Expansión térmica

- Lámpara de señalización

- Resistencia

- Segundo dispositivo de seguridad: Termostato temperatura máxima

- Agua caliente

El tipo de termostato usado depende de muchos parámetros, como la capacidad del calderín, la potencia de la resistencia, etc.

Termostato de bulbo

Este tipo de termostato se basa en un principio neumático.

El bulbo contiene un gas cuya presión varía con la variación de temperatura.

La variación de temperatura actúa en la célula presostática, que activa un contacto eléctrico.

- Bulbo

- Capilar

- Célula presostática

- Contacto eléctrico

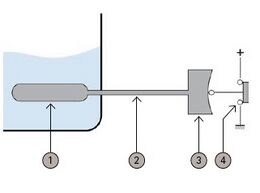

Ánodo

La corrosión es un proceso químico normal que se produce entre el metal del termo (calderín, tubería, resistencia, etc.) y el agua que los rodea. Este fenómeno produce perforaciones en el calderín, reduce la resistencia mecánica de los elementos y daña la resistencia.

- Causas de la corrosión:

- Oxígeno disuelto (de 5 mg/l a temperaturas elevadas y hasta 12 mg/l a temperaturas bajas).

- Sales que convierten el agua en abrasiva.

Para prevenir la formación de perforaciones en el calderín, se usa un ánodo al magnesio.

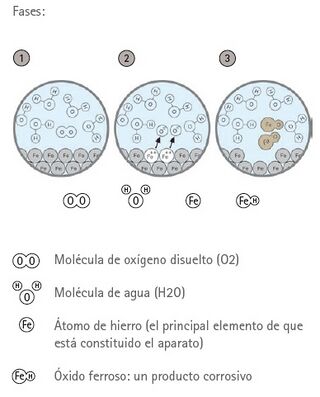

- Fases de la corrosión:

Supongamos que tenemos una visión de los átomos individuales la corrosión se desarrolla en tres fases:

- El oxígeno disuelto en el agua está en contacto con la superficie interna del aparato.

- El hierro del aparato tiende a disolverse (el átomo pierde dos electrones y se convierte en ión Fe++).

- El ión de hierro deja la superficie del aparato y se combina con el oxígeno, de manera que se convierte en óxido (FeO). Así se inicia la formación de una perforación.

Ánodo de magnesio

Obstaculiza la corrosión del calderín de acero y actúa por electrólisis. Además, añade una protección posterior a la que proporciona el mismo esmalte o vitrificado del calderín. Es la protección catódica.

Su vida operativa depende de la cantidad, la calidad y la temperatura del agua. Debería ser controlado y cambiado antes de que se deteriore completamente.

En resumen, la corrosión no se impide totalmente, pero lo que resulta dañado es el ánodo de magnesio (2) y no el aparato (1).

Tanto el hierro como el magnesio tienden a ser solubles en agua; ya que el magnesio es más electropositivo que el hierro (tiende fácilmente a convertirse en Mg++). Es el mismo magnesio que da inicio a la solución. En ese momento, el magnesio deja el ánodo y se une a los átomos de oxígeno, y la corrosión termina. En otras palabras, el ánodo de magnesio se deteriora mientras que el calderín permanece intacto.

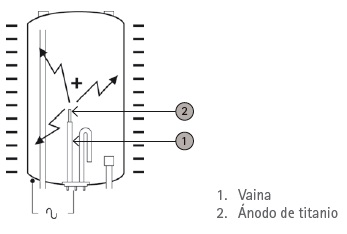

Ánodo activo

En este caso se incorpora un circuito electrónico que crea una diferencia de potencial entre el calderín de agua caliente y un electrodo de titanio, de manera que se garantiza una óptima protección del calderín y se obstaculiza la corrosión.

Por medio de una corriente eléctrica aplicada exteriormente, la corrosión se reduce a cero y el calderín no sufre deterioro. Este efecto se debe a que el ánodo catódico neutraliza la acción corrosiva del oxígeno.

Para asegurar el correcto funcionamiento del sistema de protección, éste debe estar continuamente conectado a la toma de corriente, que debe ser de 230 V para que el aparato funcione correctamente.

Manguitos dieléctricos

El contacto entre materiales de naturaleza distinta, cobre y acero conlleva el riesgo de que se produzca el fenómeno de la electrólisis y, por consiguiente, la corrosión. Ésta es mayor cuando la diferencia de potencial entre los dos metales o aleaciones es notable, como en el caso del hierro y el cobre.

Para evitar la corrosión del aparato en los tubos de entrada y salida, se debe impedir el contacto directo entre esos dos metales. Por esa razón, la conexión del termo a la instalación hidráulica de la vivienda se tiene que efectuar con manguitos dieléctricos de resina que se colocan en los tubos de entrada y salida del agua para evitar que haya contacto con los tubos de la instalación hidráulica, sobre todo cuando éstos últimos son de cobre.

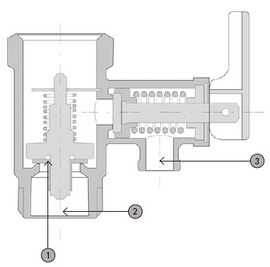

Válvula de seguridad

Funciones de la válvula de seguridad:

Controla la presión del agua en el interior del calderín.

Aporta seguridad contra valores elevados de presión, e interviene cuando la presión interna supera los 7-8 kg/cm2.

Tiene la función de retención, ya que no permite el vaciado del calderín en caso de falta de agua en la red.

- Antirretorno

- Alimentación 0,1 kg/cm2

- Expansión 8±0,5 kg/cm2

Artículos Relacionados

- Funcionamiento Básico del Termo Eléctrico Tradicional

- Dimensionado Básico del Termo Eléctrico Tradicional

- Consumo Energético del Termo Eléctrico Tradicional

- Bomba de Calor para Agua Caliente Sanitaria

- Termo Eléctrico Inteligente de Segunda Generación