Si alguna vez te has fijado en las baldosas del suelo o de una pared, es posible que te hayas preguntado cómo se han hecho. En este artículo te contamos todo el proceso de fabricación de baldosas cerámicas.

Proceso de fabricación de baldosas cerámicas

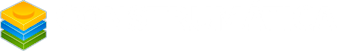

En el proceso de fabricación se pueden distinguir varias etapas conectadas entre sí, las cuales a través de diversos procesos transforman las materias primas en el producto final.

Las etapas en el proceso de fabricación de baldosas cerámicas se pueden resumir en:

- Preparación de la composición

- Preparación de la pasta

- Conformado y secado de la pieza

- Esmaltado y decoración

- Cocción

- Tratamientos adicionales

- Clasificación y embalaje

Los procesos tienen que estar muy supervisados ya que si algo falla en uno afecta a las etapas posteriores y al resultado final, no consiguiendo el producto o las características deseadas.

Si quieres conocer más en profundidad sobre el proceso de fabricación de las baldosas cerámicas, los componentes de la cerámica, cómo se fabrica un azulejo, etc. sigue leyendo.

Preparación de la composición

El proceso cerámico comienza con la selección de las materias primas que se van a utilizar en la composición y estableciendo la proporción que se emplea de cada una de ellas, realizando formulaciones, pesajes, dosificaciones etc. Fundamentalmente son: arcillas, feldespatos, arenas, carbonatos y caolines.

En la cerámica tradicional se suelen utilizar elementos naturales extraídos de minas o canteras por lo que tienen que pasar por un proceso de homogeneización para asegurar la continuidad de sus características.

Preparación de la pasta

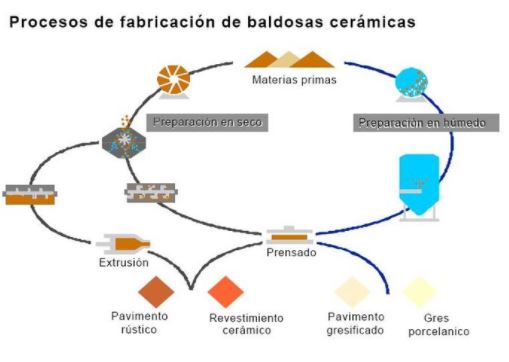

La preparación de la pasta consiste en obtener una mezcla homogénea, un tamaño de partícula adecuado y condicionarla para moldear la pieza adecuadamente.

Es de gran importancia el tamaño de las partículas de las materias primas, ya que influye en el conformado de la pieza, la velocidad de secado y la superficie de contacto entre las partículas y esto condiciona las propiedades fisicoquímicas del producto final.

Una vez realizada la primera mezcla de los distintos componentes de la pasta cerámica, el siguiente paso es la molturación la cual se puede hacer por vía húmeda o por vía seca.

El resultado de la molturación tendrá unas características diferentes dependiendo del tipo de vía que se utilice.

La molturación por vía húmeda se realiza con molinos de bolas continuos o discontinuos. Proporciona una mayor homogeneización de los componentes, un menor tamaño de la partícula (menores de 200 micras), un mejor control de las variables del proceso y unas mejores características del polvo de prensas lo que supone un aumento en la calidad del producto final con respecto a la molturación por vía seca. Esta técnica es utilizada para la producción de azulejos, gres porcelanico y gres esmaltado.

En el caso de la molturación por vía seca, se realiza con molinos de martillo o pendulares y el coste de producción es inferior al de por vía húmeda. Se produce una fragmentación manteniéndose los agregados y los aglomerados de partículas lo que provoca

que el tamaño de las partículas sea superior al obtenido por vía húmeda (existen partículas mayores de 300 micras). Se utiliza en la producción de baldosas donde los requisitos de calidad y estabilidad dimensional no son tan exigentes o donde en países donde se pueden permitir utilizar el proceso de vía húmeda.

El procedimiento más utilizado en la fabricación de pavimentos y revestimientos cerámicos por monococción debido a las importantes mejoras técnicas que supone, es el de vía húmeda y posterior secado de la suspensión resultante por atomización.

En la molturación por vía húmeda, las materias primas pueden introducirse total o parcialmente en el molino de bolas, que es lo habitual, o desleír directamente.

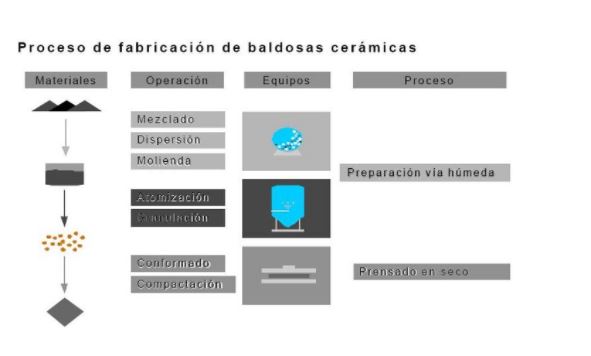

El resultado es un producto molturado en forma de suspensión denominado barbotina el cual pasa por un proceso de eliminación de una parte del agua que contiene hasta alcanzar el contenido en humedad necesario para cada proceso. El secado por atomización es el método que más se emplea en la fabricación de pavimentos y revestimientos cerámicos.

El siguiente proceso a desarrollar es la atomización, la cual consiste en secar la barbotina obtenida para obtener aglomerados esféricos huecos de partículas, denominados gránulos de atomizados. Estos tienen un contenido en humedad controlado y una forma y tamaño idóneo para que fluyan en la siguiente fase de conformado. El resultado se califica como polvo atomizado.

La cantidad de humedad que suele haber en la suspensión está entorno a 0,30-0,45 kg. de agua / kg. de sólido seco, que una vez hecho el proceso de atomización baja a 0,05-0,07 kg. de agua / kg. de sólido seco.

El proceso se divide en:

- Bombeo y pulverización de la suspensión.

- Generación y alimentación de los gases calientes.

- Secado por contacto gas caliente-gota suspensión.

- Separación del polvo atomizado de los gases.

La ejecución de este proceso conlleva grandes ventajas que favorecen el desarrollo de las posteriores etapas del proceso de fabricación. Una de ellas es que se obtienen gránulos más o menos esféricos con huecos y muy uniformes, lo que hace más fácil realizar operaciones prensado de piezas de gran formato y de llenado de los moldes de las prensas.

El gasto energético de este proceso de secado es muy alto pero se puede aumentar la rentabilidad gracias a la generación de electricidad de las turbinas de cogeneración y el aprovechamiento del calor de los gases.

El último proceso dentro de esta etapa es el amasado, el cual consiste en el mezclado con agua de las materias primas de la composición de la pasta, siendo el resultado una masa plástica que se puede moldear fácilmente por extrusión.

Conformación de las piezas

Esta etapa se compone de varios procesos: el prensado en seco, extrusión y secado.

El prensado en seco es un procedimiento de formación de pieza que funciona por acción de una compresión mecánica de la pasta en el molde y es uno de los métodos más asequibles de la elaboración de productos cerámicos de geometría regular.

Esta operación se realiza con prensas hidráulicas, ya que son las más indicadas para controlar el ciclo de prensado. La potencia que se utiliza depende del tamaño de las piezas.

Características:

- Elevada fuerza de compactación

- Alta productividad

- Facilidad de regulación

- Un tiempo del ciclo de prensado constante

Las principales ventajas de utilizar el prensado son:

- Altos niveles de producción con mínima mano de obra.

- Facilidad de secado de las piezas prensadas.

- Mínima deformación de las piezas en operaciones posteriores.

El proceso de extrusión se basa en pasar una columna de pasta a una matriz que forma una pieza de sección constante. Los equipos empleados tienen 3 partes principales: la matriz, el sistema propulsor y la cortadora.

El sistema propulsor puede ser de hélice, de cilindros o a pistón, pero el más utilizado es de hélice, por su alta productividad y posibilidad de trabajar en un régimen continuo.

Este tipo de conformado de pieza se utiliza en la producción de objetos de sección constante como las piezas de grés rústico.

Una vez hecho el proceso de extrusión se somete la pieza cerámica al secado. Este procedimiento tiene como objetivo reducir el contenido de humedad de las piezas para el correcto desarrollo de las fases de cocción y esmaltado posteriores.

Las piezas se introducen en un secadero que puede ser vertical u horizontal en donde se ponen en contacto en contracorriente con gases calientes. Estos vienen de la chimenea de enfriamiento del horno o de un quemador aire-gas natural.

En los secaderos verticales las piezas se establecen en planos metálicos y formando cestones que se mueven dentro del secadero verticalmente entrando en contacto con los gases calientes. La temperatura en este tipo de secaderos suele ser inferior a 200ºC y los ciclos de secado son entre los 35 y 50 minutos.

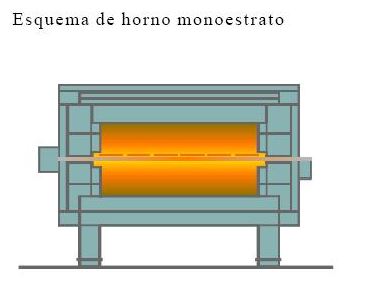

Los secadores horizontales son de tipo horno monoestrato de rodillos. En este caso las piezas se mueven por encima de los rodillos en horizontal y el aire caliente con el que entran en contacto viene de quemadores que están en los laterales del horno. La temperatura máxima de este tipo de secadores está en los 350ºC y los ciclos de secado son menores, entre 15 y 25 minutos.

Esmaltado y decoración

Después de la etapa de secado se realiza la cocción, en el caso de productos no esmaltados. En el caso de productos esmaltados fabricados por bicocción, después del secado de las piezas en crudo es cuando se realiza la primera cocción.

El esmaltado es un tratamiento que se utiliza para otorgar una serie de propiedades tecnicas y estéticas como la impermeabilidad, facilidad de limpieza, brillo, color,resistencia química y mecánica etc.

La capa resultante es esencialmente vítrea, aunque en muchas ocasiones surgen elementos cristalinos en su estructura.

Esmaltes

Los esmaltes son capas delgadas y continuas que se han obtenido de mezclas de materias primas. El sílice es su componente principal, como elementos fundentes están alcalinos, alcalinotérreos, boro, cinc, etc. y como elementos colorantes están el hierro, cromo, cobalto, manganeso etc.

Dependiendo de algunos aspectos como la temperatura de cocción, el tipo de producto, etc, se formulan diversos esmaltes.

En otros procesos cerámicos como porcelana artística sólo se emplean en la formulación de vidriados materias primas cristalinas, naturales o de síntesis, que aportan los óxidos necesarios, pero en el proceso de pavimentos y revestimientos cerámicos se usan materias primas de naturaleza vítrea (fritas), preparadas de los mismos materiales cristalinos sometidos previamente a un tratamiento térmico de alta temperatura.

Fritas

En la formulación de los esmaltes también se utilizan como materia prima una gama de vidrios insolubles, que se han preparado previamente mediante la fusión completa de sus materias primas originales, denominadas “fritas”.

Las fritas se obtienen por un proceso continuo y automatizado basado en la selección, dosificación, mezcla, transporte e introducción en un horno de fusión a temperatura elevada (1500ºC). Después se realiza un proceso de enfriamiento rápido de mezclas predeterminadas de materias primas.

Debido a las altas temperaturas la composición se funde completamente y va recorriendo el horno, por la fuerza de gravedad sale al exterior y se recoge sobre agua a temperatura ambiente. Este choque térmico hace que tenga ese aspecto tan característico de vidrio roto.

La mayoría de los esmaltes que se emplean para la fabricación industrial de pavimentos y revestimientos cerámicos tienen una parte fritada en su composición. En algunos casos puede ser de una sola frita o de una mezcla de varias diferentes.

Algunas de las ventajas que presenta la utilización de las fritas son:

- Permiten aportar a los esmaltes materiales hidrosolubles en origen como los compuestos de boro, plomo, potásico, nitrato sódico etc.

- Minimizan la toxicidad de cierto materiales

- Aumentan el rango de cocción del esmalte

- Proporcionan a la composición del esmalte mayor uniformidad

- Aportan características como el grado de opacidad y blancura

Las fritas pueden clasificarse según diversos criterios:

- Composición química: pueden ser alcalinas, de zinc, plúmbicas, borácicas, etc.

- Características físicas: pueden ser opacas, brillantes, transparentes, etc.

- Tipo de proceso de fabricación de baldosas: bicocción, monococción de azulejos, monococción de gres etc.

- Grado de fusibilidad: pueden ser fundentes o refractarias.

- Intervalo de fusión: pueden ser fundentes, duras etc.

Se han ido desarrollando una serie de fritas en estos últimos tiempos que destinadas a determinados procesos de producción, que abarcan varias de las características buscadas, y que dificultan la clasificación de las fritas cerámicas.

Englobe

Es un un tipo de esmalte que se aplica entre el soporte y el esmalte debido a que la naturaleza química de estos es diferente. De esta forma hay una composición química intermedia entre ambos.

Las principales funciones son:

- Crear una capa entre el esmalte y el soporte que permita que se acoplen adecuadamente ambos.

- Ocultar el color del soporte para que queden bien las decoraciones y el esmalte.

- Igualar o eliminar las irregularidades del soporte.

- Hacer una capa impermeable para no tener problemas de porosidad.

Preparación y aplicación del esmalte

El proceso de preparación de los esmaltes consiste normalmente en someter a la frita y aditivos a una fase de molienda, en molino de bolas de alúmina, hasta obtener un rechazo prefijado. Luego se adaptan las condiciones de la suspensión acuosa.

El esmaltado se realiza en continuo y los métodos más empleados son: por pulverización, en cortina, en seco o las decoraciones.

Al principio, cuando se aplican las capas de esmalte en el soporte cerámico, son plásticas pero debido a la succión y evaporación superficial del agua, se convierten en un recubrimiento compacto de partículas denominado capa consolidada.

Decoración

Los procesos de decoración utilizados en la fabricación de baldosas cerámicas han ido cambiando en los últimos años.

Esto ha sido tanto por la necesidad de lanzar al mercado productos con nuevos acabados estéticos y de mejorar la competitividad de las empresas como por factores económicos que impulsan a la obtención de productos de alta calidad a menor coste.

La serigrafía es el método más empleado para la decoración de baldosas cerámicas por su facilidad de aplicación en las líneas de esmaltado. Se usa en monococción, bicocción y tercer fuego.

Cocción

Dentro del proceso de producción es la etapa más importante ya que es el momento en el que las piezas tienen una gran transformación, dando como resultado piezas con grandes características como resistencia al agua, dureza, facilidad de limpieza, estabilidad dimensional etc.

Las variables fundamentales que hay que considerar en esta etapa son el ciclo térmico y la atmósfera del horno, que deben adaptarse a cada composición y tecnología de fabricación, dependiendo del producto cerámico que se desee obtener.

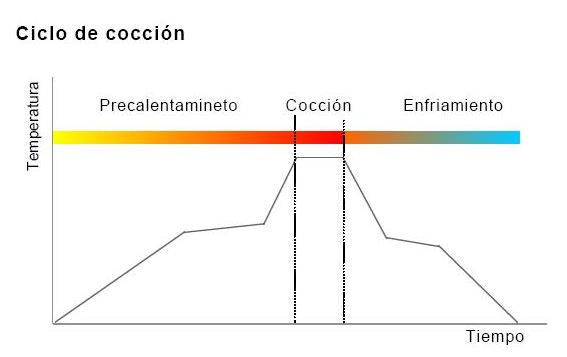

Este proceso consiste en hacer pasar las piezas por un ciclo térmico, en el cual se producen cambios en su microestructura y les proporciona las propiedades finales deseadas.

Dentro de este proceso se pueden encontrar 2 etapas: la etapa del calentamiento y la de enfriamiento.

La etapa de calentamiento abarca entre el 55 y el 60% de la longitud del horno. El calentamiento de las piezas se inicia de forma lenta hasta alcanzar aproximadamente los 400º, con el objetivo de eliminar el exceso de humedad y extraer los humos producidos en la combustión. A continuación tiene lugar el aporte energético, gracias a el cual se produce la oxidación de la materia orgánica y de las impurezas, se eliminan los productos gaseosos generados en ella y se descomponen los carbonatos en el soporte.

Es importante que las reacciones indicadas se completen antes de que la permeabilidad del esmalte y del soporte sean tan bajas que impidan la difusión de las especies gaseosas producidas en el interior de la pieza, ya que así evitamos que aparezcan alteraciones de color, defectos superficiales, texturas etc.

La etapa de cocción en sí, es el momento en el que se produce la sinterización de las piezas. El soporte, al irse calentando empieza a producir una fase vitrea si son composiciones de gres o fases cristalinas estables si son composiciones de azulejos o revestimientos. La mezcla de materias primas se transforma en una estructura química compleja.

El tiempo que debe permanecer en esta etapa tiene que ser lo suficientemente largo para que la pieza pueda sufrir la vitrificación completa y asegurar la estabilidad dimensional del producto. Se llegan a alcanzar de 1130º a 1200º de temperatura máxima.

Durante esta etapa y el final del calentamiento, la pieza sufre una gran variación dimensional por dilatación térmica. Esta debe ser considerada en la formulación de la pasta, el englobe y el esmalte debido a que si hay falta de acoplamiento entre ellos produciría importantes problemas de curvaturas en el producto final.

La etapa de enfriamiento abarca entre el 40 y el 50% de la longitud del horno y consta de 3 etapas:

- Enfriamiento forzado a alta temperatura: Se incide aire a temperatura ambiente en el interior del horno a poca distancia de las piezas lo que hace que se enfríen de forma rápida sin que se produzcan roturas.

- Enfriamiento natural: Se realiza por radiación y convección natural. Durante esta etapa se produce la transformación alotrópica que presenta el cuarzo a 537º, por la cual se realiza un cambio de estructura cristalina de cuarzo β a cuarzo ∝. Esta transformación puede provocar roturas y condiciona este tramo de enfriamiento lento.

- Enfriamiento forzado a baja temperatura: Debido a los tratamientos anteriores las piezas se hacen nuevamente resistentes al choque térmico lo que produce que el enfriamiento final sea por convección forzada, hasta que la pieza pueda se pueda manipular.

Cocción única, monococción y bicocción

Los materiales cerámicos pueden pasar por una cocción o varias dependiendo de lo que se busque. A las baldosas no esmaltadas solo se les aplica una cocción. Si son baldosas esmaltadas, pueden someterse a la monococción (cuando solo se cuece una vez después de la aplicación del esmalte) o someterse a la bicocción (cuando se cuece una primera vez para obtener el soporte, al que se aplica el esmalte y luego se hace otra cocción). Hay algunos casos donde se realiza una tercera cocción a menor temperatura como en los materiales decorados.

Cocción rápida

La cocción rápida de las baldosas cerámicas más utilizada actualmente se realiza en hornos monoestrato de rodillos, que han permitido reducir extraordinariamente la duración de los ciclos de cocción (menos de 40 minutos), gracias a que han mejorado los coeficientes de transmisión de calor de las piezas entre otras cosas. En estos hornos, las piezas se mueven por encima de los rodillos y el calor que se utiliza viene de quemadores gas natural-aire, que están en las paredes.

Al tratarse de hornos no camuflados el contacto de los gases con el producto es directo, lo cual mejora los coeficientes de transporte de calor, disminuyendo el tiempo de cocción, aumentando la flexibilidad y reduciendo el consumo de energía.

Los gases calientes que se forman tras la operación de cocción se liberan de dos formas: por una chimenea que se encuentra a la entrada del horno si se trata de humos procedentes de la zona de precalentamiento y cocción y por una chimenea que se encuentra a la salida del horno si son humos de la zona de enfriamiento.

Los humos que proceden del precalentamiento y cocción están compuestos entre otras cosas, de compuestos gaseosos de carácter contaminante y sustancias procedentes de la combustión. Respecto a los humos de la etapa de enfriamiento es principalmente aire caliente y puede contener partículas de polvo.

Tratamiento adicionales

La búsqueda de innovar y crear nuevos productos ha dado lugar a nuevos tratamientos de la pieza una vez cocida como:

- El pre-corte

- Pulidos superficiales

- Rectificados

- Biselado

- Eliminación de las juntas laterales

Clasificación y embalado

La clasificación y el embalaje es la última etapa del proceso de fabricación de baldosas cerámicas. Anteriormente, este proceso se hacía de forma manual y visual por los operarios. Cuando salían las piezas del horno, eliminaban las piezas que parecían defectuosas y hacían un control de calidad de manera puntual sobre algunas piezas que elegían al azar.

Hoy en día, los controles de calidad final se realizan mediante sistemas automáticos con equipos mecánicos y visión superficial de las piezas que pueden medir y controlar los parámetros requeridos para una clasificación total de las piezas. Para finalizar se realiza el envasado, paletizado y etiquetado.

En este video podrás ver fase por fase la fabricación de las baldosas cerámicas.

Componentes de la cerámica

La materia prima de la cerámica son los materiales iniciales con los que se fabrica el producto cerámico. La cerámica tradicional está compuesta por materiales naturales, los cuales pueden ser plásticos o no plásticos. En este caso, la materia prima esencial es la arcilla. Las cerámicas estructurales son cerámicas tradicionales como los ladrillos, tejas, clinkers,etc, la loza, la porcelana de mesa y artística, pavimentos etc.

A finales de los 60 se empezaron a fabricar otros tipos de productos cerámicos llamados cerámicas no tradicionales, cerámicas técnicas o especiales. Estos productos no utilizan las mismas materias primas que los tradicionales, en cambio usan materiales no metálicos que están conformados por polvos de alta pureza a base de óxidos de aluminio, sílice, zirconio, berilio, boro y nitruros y boruros etc. Estas cerámicas se pueden subdividir en: bio cerámicas, ferroeléctricas, piezoeléctricas, electroópticas, cerámicas a base de mullita, de fibra o de metales etc.

En general, las materias primas cerámicas que más se utilizan son los silicatos y rocas silicatadas. En cuanto a los minerales son: el cuarzo, feldespatos, talco, nefelina, serpentina, olivino, cromita, grafito, wollastonita etc. Y sobre las rocas, las más usadas son: arcillas comunes y caoliniferas, pizarra, areniscas, bauxitas, basalto, tobas, granito, caliza etc.

¿Cuál es la pasta que se utiliza en las baldosas cerámicas?

La pasta que se usa para hacer baldosas surgen de la composición de materias primas naturales que contiene 3 ingredientes principales: elementos plásticos, elementos magros o desengrasantes y los fundentes.

- Elementos plásticos: es el componente con más cantidad en la pasta y absorben más agua. Principalmente son las arcillas.

- Elementos magros o desengrasantes: Se añaden para reducir la excesiva plasticidad ya que cuanta menos agua tenga menor será la contracción y la rotura. Ej. chamotas, sílice etc.

- Elementos fundentes: Se utilizan para que baje la temperatura de cocción de la pasta. Ej. feldespato

Según las proporciones de los elementos que se añadan a las pastas, tendrán unas características u otras.

Las pastas cerámicas cuentan con una propiedad, la cual surge cuando se ponen en contacto con una cantidad de agua adecuada. Esta propiedad hace que una vez se ha manipulado la forma de la pasta permanezca en ella después de haber dejado de ejercer fuerza.

Existen otros tipos de pastas para trabajar en frío que imitan a la cerámica las cuales se pueden moldear y se endurecen al aire. También se pueden calentar en hornos caseros, pero no se pueden someter a temperaturas superiores a los 800º ya que se quemarán por completo. Algunos ejemplos de este tipo de pastas son las arcillas poliméricas, la porcelana fría etc.

Si quieres más información sobre la pasta de juntas pincha aquí.

¿Cómo se fabrica la cerámica?

El proceso de fabricación de la cerámica consta de varias etapas.

- Extracción: La arcilla se extrae de las canteras teniendo en cuenta los rígidos controles medioambientales y de seguridad.

- Molienda: Se desmenuza la arcilla hasta obtener la granulometría deseada y poder trabajarla con más facilidad. Hay 2 formas por vía húmeda o por vía seca.

- Mezclado: La arcilla se mezcla con una proporción adecuada de agua y se extraen piedras y arena que pueda contener.

- Maduración: Se deja reposar la arcilla unas 2 semanas para poder manipularla mejor. Es más dúctil y agradable al tacto.

- Modelado: Actualmente este paso se realiza con máquinas llamadas galleteras

- Cortado: Proceso en el que se le da forma a las piezas cerámicas antes de pasar por los hornos.

- Secado: Una vez cortadas las piezas se procede al secado durante unas 24h para eliminar el agua antes de la cocción.

- Cocción: Se somete a la arcilla a temperaturas elevadas para que obtenga una gran consistencia.

Soportes de las baldosas cerámicas

Un soporte es un elemento constructivo (donde se coloca la baldosa cerámica) que va a ser revertido con baldosas cerámicas. Los más comunes son: los revocos de mortero de cemento, guarnecidos, prefabricados de yeso. También existen los soportes especiales que son: los revestimientos cerámicos ya existentes, la madera, metalicos etc.

Los soportes tienen que contar con ciertas características:

- Planeidad: Para saber el método de colocación que se va a emplear hay que conocer la geometría superficial que tiene el soporte.

- Porosidad: La porosidad hace que una parte del agua del adhesivo cementoso penetre en la red capilar, por lo que arrastra partículas de cemento. Esto hace que en las fases de fraguado y endurecimiento las partículas originen puntos de anclaje del adhesivo en el soporte.

- Dureza: Deben poseer una resistencia mecánica suficiente para poder aguantar las solicitaciones o tensiones

- Adherencia: Las baldosas tienen que estar bien adheridas si el soporte es un antiguo recubrimiento cerámico.

- Limpieza: factor importante para hacer un buen encolado

- Humedad: Hay que conocer el grado de humedad del soporte antes de colocar el revestimiento cerámico.

Los soportes se pueden distinguir en:

- Soportes verticales (paredes) y horizontales (suelos)

- Por su estructura: simples (cuando el mismo soporte es la superficie de colocación de la baldosa cerámica) o compuestos (cuando entre la base y la superficie hay una o varias capas de materiales con funciones específicas).

Estructura del soporte está dividida en 3 capas:

- La base: elemento estructural que soporta las capas intermedias. Se pueden encontrar diferentes tipos: forjados en madera, metálicos, o de hormigón para el suelo. Para las paredes están los muros de ladrillo u hormigón, tabiques de madera, yeso, PYL etc.

- Las capas intermedias: (Sólo si el soporte es compuesto) Son los materiales como el mortero, el hormigón, adhesivos cementosos, malla de fibra de vidrio etc. que tienen unas características determinadas para cumplir una serie de funciones como por ejemplo el aislamiento, drenaje, separación, nivelación etc.

- Superficie: Lugar donde se coloca el material cerámico con ayuda del material de agarre.

En el caso de que el soporte sea simple, la superficie será la misma que la del soporte pero si el soporte es compuesto, la superficie será la última capa de los materiales intermedios.

Proceso de fabricación de un azulejo

Una de las definiciones que se le da al azulejo es una pieza cerámica de poco espesor. Lo más usual es encontrarlos en forma cuadrada con cara frontal de apariencia vidriosa. Esta puede ser lisa, en relieve, monocromática o llevar imágenes.

Los azulejos se suelen utilizar como material decorativo sobre el que se dibujan o plasman obras de arte o relatos históricos etc. Las ventajas de este tipo de baldosa cerámica son que su coste de producción es reducido, tienen capacidades para refractar la luz, sirven como impermeabilizantes. En general, la fabricación de los azulejos puede ser según dos procesos: monococción y bicocción.

Bicocción: En este proceso de fabricación de azulejos los materiales son sometidos a cocción para formar una pasta. Una vez finalizado, el material resultante es prensado y pasa por una segunda cocción en la que se añade esmalte y se le da el acabado al azulejo. Etapas:

- Preparación de las materias primas por vía seca.

- Moldeo por prensado en semiseco.

- Primero se hace un secado estático y luego en secaderos túnel uno dinámico.

- Primera cocción del soporte en hornos túnel.Selección del bizcocho.

- Aplicación del vidriado.

- Segunda cocción del vidriado.

- Clasificación del azulejo.

- Embalaje.

- Expedición.

Monococción: Técnica de cocción en el que la pieza se esmalta en crudo y se somete a una sola cocción ahorrando tiempo y energía.

Etapas:

- Preparación de las materias primas por vía húmeda.

- Secado por atomización.

- Moldeo por prensado en semiseco.

- Secado rápido en secaderos dinámicos.

- Aplicación del vidriado.

- Cocción del soporte y vidriado.

- Clasificación del azulejo.

- Embalaje.

- Expedición.

Los dos procesos son muy utilizados debido a la buena calidad de los azulejos resultantes. El proceso de bicocción se utiliza más en la industria de la construcción, sin embargo, el proceso de monococción se está utilizando cada vez más gracias a las ventajas de economía y rapidez que conlleva.

¿Cómo evitar que aparezcan grietas en el proceso de fabricación de materiales cerámicos?

Los motivos por los cuales se producen fisuras o grietas pueden ser muy diversos: por un fallo en el material sólido, secado demasiado rápido, mezcla de arcillas diferente, cocción muy rápida durante las primeras horas, asentamiento o desplazamiento del soporte, huecos que quedan bajo las piezas cerámicas, una compacidad de las piezas. Las medidas preventivas pueden reducir el riesgo de aparición de grietas. Medidas que se pueden establecer:

- Utilizar los materiales y las proporciones adecuadas.

- Realizar los pasos de las etapas con precaución, asegurándose de que la ejecución es correcta.

- Evitar la colocación de las piezas cerámicas por puntos hay que cubrir el 100% del reverso de las piezas con el adhesivo para así evitar que queden zonas huecas. Posteriormente se comprueba el sonido del hueco del revestimiento.

- Utilizar materiales adecuados para las capas de regularización de las soleras. No se deben utilizar productos con mucha retracción y que tiendan a fisurarse.

- Estabilidad estructural de los soportes: los soportes verticales no deben sufrir asentamientos. Los soportes horizontales no deben sufrir flechas mayores de las autorizadas por la normativa.

Puede que te interesen estos artículos relacionados:

¿Qué es un Azulejo? | Construpedia, enciclopedia construcción (construmatica.com)

Tipología de Azulejos | Construpedia, enciclopedia construcción (construmatica.com)

Baldosas | Construpedia, enciclopedia construcción (construmatica.com)