Obras Subterráneas: Excavación

De Construmatica

|

Nota: Este artículo ha sido creado gracias al IFTEM en el marco del Programa de Afiliados de la Construpedia. El contenido está disponible en el sitio web de IFTEM

¡Atención! Esté artículo está sujeto a Derechos de Autor. |

|---|

Trabajos previos. Emboquille

- Se colocará una marquesina sobre soportes sólidos para evitar la llegada de piedras que puedan desprenderse a la zona de emboquille.

- Se colocaran puntos fijos y seguros para anclar el cinturón de seguridad de los operarios.

- Las herramientas deben estar en buen estado de uso y conservación.

- Los equipos de protección individual estarán dotados del Marcado CE.

Excavación

Una vez realizado el emboquille, se procede a la perforación del túnel.

Para la ejecución de la excavación se pueden emplear:

- Métodos convencionales basados en la utilización de explosivos

- Arranque mecánico con máquinas puntuales o de plena sección.

El trabajo en túnel presenta una cierta complejidad, puesto que en un espacio reducido, tendremos circulación de maquinaria móvil, de personas, instalaciones de agua, de aire comprimido, de electricidad en baja y alta tensión, de ventilación, y línea de tiro para las voladuras.

Modalidades de excavación

- -Mediante el empleo de martillos neumáticos manuales.

- -Rozadora.

- -Topo

- -Explosivos.

Excavación con martillos neumáticos manuales

Cuando el túnel se ejecuta por el sistema Belga, el arranque del material y consiguiente avance de la galería se realiza de la forma siguiente: se inicia en el extremo de la bóveda, de tal forma, que la excavación forme un anillo alrededor de una zona central.

El hormigonado de la bóveda se realiza inmediatamente después de que se ha excavado una longitud determinada del túnel. Esta longitud dependerá de las características y resistencia del terreno.

La excavación del resto de la sección, así como la excavación y hormigonado de los hastiales sobre los que descansara la bóveda del túnel, se realizará inmediatamente después, a unos metros por detrás del frente.

En el Sistema Alemán, primeramente se construyen unas galerías laterales que, una vez hormigonadas, formarán los hastiales del túnel. Posteriormente se excava la bóveda cuya entibación se apoya sobre los hastiales ya hormigonados y con la resistencia adecuada. La longitud de las galerías laterales estará en función de las características geológicas del terreno y grado de resistencia del mismo.

Riesgos

- Trauma sonoro.

- Inhalación de polvo durante la excavación.

- Caída de altura desde la plataforma de trabajo durante la fase de excavación y hormigonado de la bóveda.

- Proyección de fragmentos procedentes de la excavación.

- Caída de materiales procedentes de la excavación.

- Desplome de la bóveda durante la construcción de los hastiales.

- Desprendimiento de materiales sobre los operarios.

- Atropello

Medidas preventivas

Los martillos neumáticos utilizados en la excavación de la bóveda, estarán reparados con dispositivos especiales que reduzcan el nivel sonoro.

El aire para estos martillos se suministrará mediante mangueras, desde el exterior del túnel, para evitar así el ruido producido por el compresor. Con la adopción de estas medidas preventivas, el nivel de ruido queda extraordinariamente minimizado, no para que los operarios trabajen sin ninguna medida de protección contra el ruido, que todavía persiste, sino para que esta protección sea más cómoda, ya que seria suficiente unos tapones para estar por debajo del nivel de decibelios permitido.

Todas las medidas de prevención utilizadas pueden ir en combinación con el tiempo de exposición.

La cantidad de polvo, así como la peligrosidad del mismo depende del tipo de terreno y grado de humedad que este contenga. En cualquier caso se instalará una boca de extracción localizada en el punto de operaciones o cualquier otro medio que elimine la concentración de polvo. Como medida de protección personal, se dotará al personal de mascarilla autofiltrante homologada.

Se instalará una plataforma de trabajo adecuada y segura desde la cual se realicen los trabajos de excavación de la bóveda. Esta plataforma podrá ser móvil, pudiéndose desplazar sobre ruedas o carriles.

Nunca deberán trabajar operarios a distinto nivel, si sus zonas de trabajo están en la misma vertical.

La construcción de los hastiales debe realizarse procurando que no quede descalzado ninguno de los anillos que forman la bóveda consecuencia de las diferentes fases de hormigonado, ya que esto podría dar lugar a un desplome parcial de la misma. Por lo que no deben realizarse la construcción de hastiales simultáneamente en los extremos de un mismo anillo que conforma la bóveda.

Se utilizarán los equipos personales de protección siguientes:

- Gafas de Seguridad homologadas contra impactos.

- Casco de Seguridad homologado.

- Guantes de cuero.

Con rozadora

La rozadora es una máquina con un brazo móvil en cuyo extremo tiene una cabeza esférica y giratoria dotada de puntas de vidrio como material abrasivo, con el que se excava el material del frente del túnel.

Esta máquina va excavando el túnel de manera continua, al mismo tiempo que recoge el material con unas palas situadas en la parte inferior frontal y lo transportan, mediante una cinta, a la zona posterior, donde es cargado en camiones para su evacuación al exterior.

Riesgos

- Golpes y atropellos durante el funcionamiento de la máquina.

- Caída de objetos sobre el operador de la máquina.

- Inhalación de polvo.

- Trauma sonoro.

Medidas preventivas

Durante el funcionamiento de la rozadora sólo permanecerá en la zona el operador de la máquina. El personal de entibación sólo se acercará al frente una vez la rozadora se haya retirado.

El operario que manipule la rozadora y mientras duren los trabajos, deberá permanecer en el interior de la cabina, que deberá estar obligatoriamente dotada de cabina de seguridad.

En todo momento la rozadora permanecerá, durante la fase de excavación, bajo la zona encofrada, y sólo permanecerá expuesto a posibles caídas de materiales el brazo telescópico.

Respecto al trauma sonoro, todo operario que maneje la rozadora estará dotado de auriculares de protección, así como todo el personal que se encuentre en sus inmediaciones.

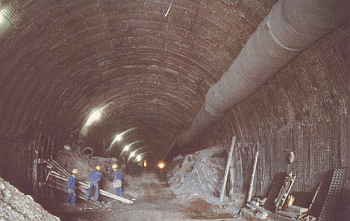

Con Topo

La máquina denominada «TOPO» es una gigantesca perforadora que, de manera continua, realiza excavación de toda la sección del túnel.

El principio de avance se basa en la rotación de unos o varios platos provistos de elementos cortantes de diferentes formas, en función de las características y consistencia del terreno, pero siempre de gran dureza.

En el frente, la máquina ocupa la totalidad de la sección y ella misma realiza la evacuación de los escombros producidos por el avance mediante una cinta transportadora. En algunos casos, también están provistas del equipo necesario para ejecutar el revestimiento del túnel.

Entre las principales ventajas del procedimiento podemos indicar la ausencia de sobre excavaciones y una gran rapidez de avance y un reducido número de trabajadores.

En ocasiones para evitar el desprendimiento de materiales, que podría entorpecer el buen funcionamiento de la maquina, el frente de la excavación esta sometido a una sobre presión que tiene por objeto contener e impedir el desprendimiento de materiales y facilitar el avance de la maquina. En otras ocasiones se hace necesario realizar trabajos de consolidación, que obliga a los trabajadores a estar en unas condiciones de sobre presión considerables.

Riesgos y medidas preventivas

Los riesgos que pueden originarse en la ejecución de un túnel con la utilización del topo paradójicamente, no son los mismos que los originados en la construcción de una obra subterránea tradicional, sino los riesgos derivados de la utilización de una gran máquina con circuitos diversos y alimentación eléctrica.

Estos riesgos son:

- Los de maquinaria en general.

- Los debidos a circuitos hidráulicos.

- Los riesgos de origen eléctricos.

- Presencia de gases nocivos.

- Insuficiencia de oxígeno.

Como medida preventiva, además de las propias originadas por la maquinaria, se aplicaran las correspondientes a las descritas en los procesos anteriores.

En aquellos trabajos en los que los operarios realicen operaciones de consolidación del frente y realicen el trabajo en unas condiciones de sobre presión, deberán ser sometidos a un riguroso examen de salud y disponer en la obra de una cámara hiperbárica en la que los trabajadores puedan someterse a una despresurización.

Con explosivos

La utilización de explosivos se realizará, en su caso, de acuerdo con la reglamentación vigente de carácter general sobre la materia. Además, se actuará, específicamente, de acuerdo con lo siguiente:

- a) Se fijarán criterios para el almacenamiento, transporte y manipulación de explosivos dentro de la propia obra, así como en relación con la carga de las voladuras y medidas particulares a adoptar.

- b) Se dispondrá de personal responsable y autorizado para el manejo de los explosivos.

- c) Los materiales que se empleen cumplirán con los requisitos reglamentarios.

- d) Los medios empleados para la comprobación o práctica de la voladura tendrán la capacidad suficiente, estarán autorizadas y cumplirán con los requisitos reglamentarios.

La realización de barrenos puede hacerse de dos formas:

- Mediante el empleo de un Jumbo.

- Mediante martillos neumáticos manuales.

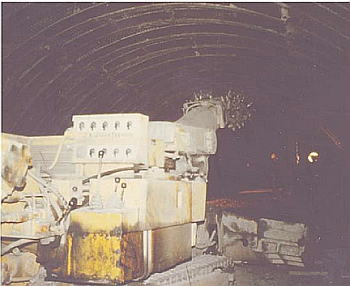

Jumbo

El Jumbo está compuesto de un conjunto de martillos perforadores montados sobre unos brazos, generalmente de accionamiento hidráulico, que pueden ocupar las posiciones necesarias para la ejecución de todas las perforaciones en el frente.

El chasis sobre el que se montan los brazos puede ser automotor o remolcable.

- Riesgos

- -Los de la maquinaria en general.

- -Los propios de los circuitos hidráulicos.

- -Ambiente de polvo.

- -Golpes por roturas de mangueras.

- -Lesiones con barrenas.

- Medidas de prevención

Las mangueras de alimentación se llevarán perfectamente alineadas y siempre que sea posible, fijas a los hastiales. En caso de que sea inevitable el paso de vehículos por encima de ellas en algún punto, se protegerán adecuadamente. Los empalmes siempre estarán en perfectas condiciones.

Serán verificadas periódicamente las fugas de aire y de aceite que puedan producirse por las juntas, acoplamientos defectuosos o por roturas de mangueras o tubos.

Todas las herramientas deterioradas o gastadas deberán ser cuidadosamente reparadas

Las reparaciones temporales o improvisadas deberán prohibirse.

La instalación de agua tendrá las debidas condiciones para que no falte en ningún momento.

Se revisará frecuentemente la instalación de aire, así como el estado de los martillos perforadores del Jumbo para evitar los accidentes que pudieran producirse por su mal estado.

Se cuidará de que tanto al Jumbo como a los martillos, se les hagan todas las revisiones necesarias. Antes de desarmar un martillo se cerrará el paso del aire.

Todos los operarios que intervienen en estas operaciones deberán estar dotados de auriculares, casco, calzado de seguridad y mascarilla con filtro mecánico para polvo.

Prever golpes, aplastamientos, caídas de roca, polvo y ruido; señalar áreas peligrosas, utilizar perforación por vía húmeda, protección antirruido y luces intermitentes en vehículos, etcétera.

Martillos neumáticos

Cuando la perforación de los barrenos se realiza manualmente y mediante el empleo de martillos neumáticos, el procedimiento es mucho más laborioso. La ejecución de los barrenos situados en la zona inferior del frente, no presentan ningún problema, sin embargo no ocurre lo mismo con los situados en la zona superior, que requieren una plataforma sobre la que los operarios efectúen las operaciones de barrenado.

- Riesgos

- -Proyección de fragmentos procedentes de la excavación.

- -Caída del martillo picador sobre los pies.

- -Caída de altura desde plataformas inadecuadas.

- -Golpes con mangueras al soltarse un acoplamiento o reventón de la misma.

- -Inhalación de polvo

- -Desprendimiento de materiales sobre los operarios.

- Medidas preventivas

Tanto el Jumbo como los martillos perforadores manuales, se procurará que sean accionados con energía eléctrica, reduciendo con ello el nivel de ruido.

Todos los operarios deberán estar provistos de:

- Casco de seguridad homologado

- Gafas de seguridad homologadas contra impactos

- Guantes de cuero.

- Mascarilla con filtro para polvo

- Calzado de seguridad con puntera metálica.

Antes de desarmar un martillo neumático se cerrará el paso del aire.

La plataforma utilizada para la perforación de los barrenos de la zona superior del frente de la excavación, deberá ser sólida y estar perfectamente arriostrada, y dotada de barandillas rígidas en todo su contorno, situada a 0,90 cm de altura.

Los empalmes y acoplamientos deben realizarse con mucho detenimiento y precisión, reforzándolos con latiguillos. Se deberá realizar un mantenimiento constante.

El polvo que se produce durante la perforación de los barrenos puede ser eliminado mediante la utilización de agua. De no utilizar agua se procederá a la extracción localizada. Como complemento a estas medidas preventivas se dotará a los trabajadores de mascarillas autofiltrantes.

La instalación eléctrica para el suministro de energía al interior de la galería, se colocará en el lado opuesto a la instalación de aire, ventilación y agua.

La instalación de la pega eléctrica, en el supuesto de que se deje fija en ella, estará en el lado opuesto al del suministro eléctrico, así como alejada de cualquier conducción metálica, para evitar corrientes inducidas.

Características de los explosivos

No analizaremos la composición y características de los explosivos, si trataremos la preparación de la pega, fallo de ésta y la destrucción de los mismos en su caso.

Preparación de la pega

La preparación de la pega comprende los siguientes apartados: perforación, preparación de cebos, carga, retacado y voladura.

La perforación es la ejecución del orificio en la roca. Los barrenos deben estar dispuestos y ordenados de manera que no se puedan nunca interferir con barrenos ya cargados o que estén cargándose, con tiros fallidos, con barrenos reventados o con fondos de barrenos.

No se podrá simultanear la carga de explosivos y perforación.

El diámetro del barreno debe ser ligeramente superior al grueso de los cartuchos utilizados. Un atacador calibrado permite la comprobación.

Antes de la carga, debe limpiarse el barreno para quitar restos de cualquier naturaleza que pueda contener, quedando prohibido introducir cartuchos por la fuerza. Igualmente está prohibido fumar durante la carga.

La carga de explosivos se realizará cuando se haya realizado la perforación de los barrenos. Se deben separar los trabajos de perforación de los trabajos de carga.

El retacado debe ser ejecutado cuidadosamente utilizando materiales apropiados.

Para el cebado, el detonador debe colocarse en uno de los extremos de la carga, ya sea del lado del retacado (cebado anterior) ya sea en el fondo del barreno (cebado posterior). Cualquiera otra posición está prohibida.

La voladura debe hacerse bajo la supervisión del jefe del tajo, que antes del disparo tendrá en cuenta lo siguiente:

Asegurarse de que en las proximidades no queda ningún explosivo ni artificio.

Comprobar que todo el personal esta fuera del túnel para que nadie pueda recibir proyecciones directas o indirectamente.

La comprobación de la línea de tiro no debe tener lugar antes que el personal que trabaje en el frente de ataque o en las proximidades esté totalmente puesto a cubierto. La comprobación debe hacerse desde el puesto de disparo y nunca cerca del frente. El comprobador deberá estar especialmente previsto para este uso.

Anunciar la pega mediante una sirena o cualquier otro tipo de señal acústica capaz de hacerse oír a más de 500 m y dando un tiempo entre la señal y el disparo de cinco a diez minutos.

Se establecerá una comunicación del frente de trabajo o tajos especialmente peligrosos con algún centro situado en el exterior que permita la actuación inmediata frente a accidentes. Se dispondrá de equipos de comunicación normal y de emergencia.

Se debe preparar y actualizar periódicamente un plan de actuación frente a situaciones de emergencia producidas por accidentes: definiendo la persona responsable, los equipos de salvamento, las normas de primeros auxilios, el teléfono de centro de asistencia, etc.

Medidas a adoptar después del disparo

Cualquiera que sea el método de encendido que se utilice, el personal debe permanecer a cubierto y fuera del túnel hasta que todos los humos hayan salido.

Transcurrido el tiempo estipulado el jefe del tajo será el primero en volver a la zona de la voladura.

Se saneará el frente y el avance correspondiente a cada voladura.

Debe mantenerse la estabilidad de la bóveda y hastiales hasta el sostenimiento definitivo mediante la vigilancia y saneo periódicos de las zonas excavadas.

Al comienzo de la perforación debe procederse previamente al saneo del frente

No deben utilizarse fondos de barrenos de la voladura anterior para emboquilles de la nueva perforación.

Si se observa que alguna mecha, si es este el sistema empleado, se ha apagado, como medidas de seguridad en ningún caso se deberá intentar encender de nuevo una mecha apagada ni extraer cartuchos fallidos bajo ningún concepto.

Actuación en caso de fallo total o parcial de una pega

Si uno o varios barrenos se sospechan que han fallado, se ha de esperar 15 ó 30 minutos, según que la pega sea eléctrica o con mecha como se ha indicado anteriormente.

Son barrenos fallidos los que no detonan, o lo hacen de una manera parcial o deflagran. Los barrenos fallidos nunca pueden descargarse, ni hacerse explotar los restos de los explosivos que queden de un barreno, introduciendo otro cartucho cebado.

Para eliminar un barreno fallido se ha de proceder a limpieza de los escombros, perforación paralela y explosión conjunta de ambos barrenos.

La recuperación de las voladuras fallidas se hará bajo la dirección de un responsable cualificado. Son barrenos descabezados los que por efecto de la explosión de otros, resulten seccionados quedando el explosivo visible o descubierto. Se eliminan como los fallidos, pero el riesgo de que haya explosivo entre el escombro es más frecuente y la posibilidad de accidente es mayor.

Para eliminar un barreno entero, puede utilizarse el sistema de perforar otro paralelo y explotarlos conjuntamente previo permiso de la Jefatura de Policía Minera y Metalúrgica. Para realizarlo, se limpiará el escombro, eliminando el taco, introduciendo un nuevo cartucho, cebado, retacado y haciendo la explosión.

El fallo puede ser ocasionado por detonadores en mal estado, conexiones incorrectas, resistencia inadecuada, mecha o cordón detonante en mal estado, empalmes etc.

Destrucción de explosivos

En ciertas ocasiones se presenta la necesidad de destruir explosivos que se han estropeado en el almacén e incluso en el transporte o que simplemente han sobrado. Los explosivos deteriorados son mucho más peligrosos que los que están en buenas condiciones y requieren una manipulación especial.

Si la cantidad a destruir es muy grande, se consultará al fabricante y, en todo caso, informar a las autoridades de la zona.

Como recomendación previa, hay que aconsejar el máximo cuidado en la destrucción de los explosivos. Estos pueden estar en buen estado (por ser un sobrante) o en mal estado, por ser inservibles; en este caso hay que extremar los cuidados ya que pueden estar modificadas en su totalidad las características de los mismos.

Los explosivos que presentan signos claros de deterioro, tales como dureza, decoloración, exudación o blandura excesiva, deberán ser destruidos.

Las cantidades pequeñas de explosivos pueden destruirse haciéndolos detonar, se aconseja que siempre que se realice esta operación, se haga en cantidades inferiores a 50 Kg. guardando la distancia de seguridad y se sigan las instrucciones convenientes.

Artículos Relacionados

- Estudios Previos para la Realización de Obras Subterráneas

- Normas Generales de Seguridad en Trabajos Subterráneos

- Obras Subterráneas: Auscultación y Reconocimiento. Testigos

- Obras Subterráneas: Carga y Evacuación de Materiales

- Obras Subterráneas: Circulación en Obra

- Obras Subterráneas: Métodos de Sostenimiento

- Obras Subterráneas: Otras Modalidades Constructivas

- Obras Subterráneas: Sistemas Constructivos

- Maquinaria de Excavación