Disposiciones Mínimas de Seguridad y Salud Aplicables a Trabajos con Riesgo de Exposición al Amianto - Apéndice 3

De Construmatica

|

Nota: Este artículo ha sido creado gracias a la ANED y el SLIC en el marco del Programa de Afiliados de la Construpedia. El contenido está disponible en el sitio web de ANED

|

|---|

Procedimientos de Trabajo y Medidas Preventivas

Aspectos Generales

Las medidas preventivas que se adopten para prevenir los riesgos en los trabajos con materiales con amianto tienen que ser acordes al nivel de riesgo del trabajo a realizar. Los trabajos con MCA no friables, que se encuadran en general en el nivel de riesgo bajo, requerirán menos medidas que los trabajos con materiales friables a los que es asignable un nivel de riesgo alto. No todas las medidas son necesarias siempre, pero siempre son necesarias medidas preventivas. No existe ningún trabajo con amianto para el que no sean recomendables unas medidas preventivas mínimas.

Antes de adoptar una medida se debe valorar si es apropiada, los riesgos que a su vez introduce y si hay otra medida alternativa mejor. La elección de las más adecuadas en cada caso, requiere un estudio particular basado en la evaluación de riesgos.

No hay que olvidar además que las medidas preventivas también están destinadas a la protección de terceras personas.

Las medidas preventivas tienen que ser contempladas desde la planificación del trabajo, para el diseño de los procedimientos que se aplicarán y para la presentación del plan de trabajo.

En un trabajo con materiales con amianto conviene diferenciar tres etapas

- Etapa preliminar: Preparación del área de trabajo.

- Etapa intermedia: Intervención de los materiales de amianto.

- Etapa final: Limpieza del área de trabajo y eliminación de los desechos y residuos.

Todas las etapas son igualmente importantes ya que el fallo de una cualquiera de ellas afecta al conjunto del trabajo.

La etapa intermedia es la más conocida y a la que en general se dedica más atención.

Por ello se ha considerado necesario hacer un énfasis especial en las otras dos con el fin de resaltar los aspectos que no deben ser olvidados.

Las medidas que se describen en este apéndice corresponden a las señaladas en los artículos 6, 7 y 10.1 presentadas por orden de aplicación en relación con las etapas del trabajo indicadas y de los procedimientos utilizados. Se proporcionan descripciones gráficas y algunos detalles de carácter general, ya que dada la gran diversidad de situaciones que se pueden presentar, no es posible establecer unas reglas más precisas. Los ejemplos están adaptados en su mayor parte a los dos tipos de actividad de mayor interés por su frecuencia (retirada de cubiertas de fibrocemento) o por su peligrosidad (retirada de recubrimientos de amianto friable), aunque también se proporcionan ejemplos para otros trabajos.

Medidas Aplicables en la Etapa Preliminar

Delimitación y Señalización

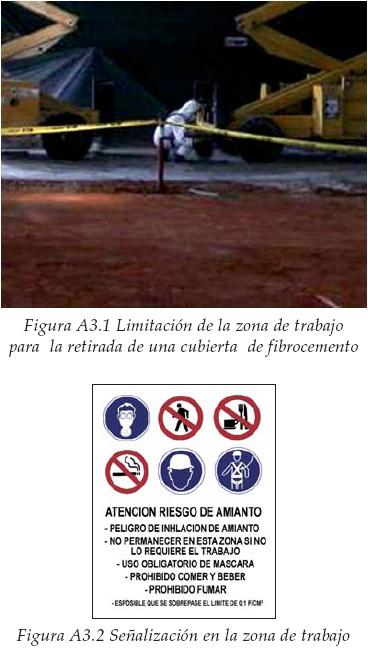

La zona de trabajo donde existe riesgo de contaminación, tiene que ser acotada, señalizándola por el exterior por medio de carteles claros y visibles (Véanse figuras A3.1 y A3.2), limitando el acceso a las personas directamente relacionadas con las obras (Artículo 7 d). Con ello se pretende reducir la exposición al mínimo número de personas.

Preparación de la Zona de Trabajo

En esta etapa se aplican las medidas que tienen como fin:

- Facilitar las tareas de limpieza y descontaminación a la finalización de las obras (Artículo 6c)

- Contener la posible dispersión de fibras que se pueda producir durante las mismas (Artículo 10.1c).

- Trabajos con MCA no friables (fibrocemento)

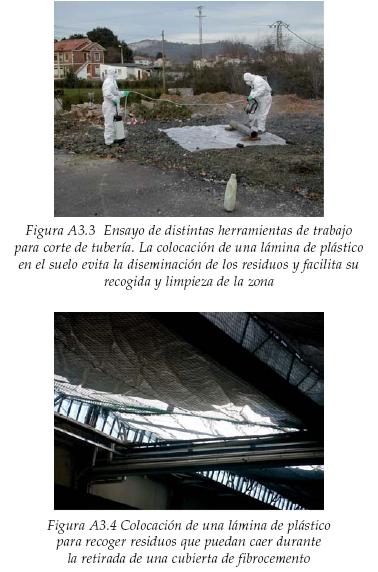

En los trabajos con fibrocemento y otros materiales no friables se recomienda colocar una lámina de plástico sobre el suelo o superficie de trabajo y a la altura conveniente en el caso de trabajos de cubiertas, para recoger los escombros o residuos que se produzcan (Véanse figuras A3.3 y A3.4).

En los trabajos con materiales no friables no se considera probable que la dispersión de fibras fuera de la zona acotada pueda ser significativa.

Por ello no se consideran necesarias otras medidas adicionales para evitar dicha dispersión aunque son recomendables mediciones de control para confirmar este supuesto (véase Apéndice 2) y asegurar que la distancia del acotamiento es la adecuada.

- Trabajos con MCA friables en interiores

En la retirada de revestimientos friables (proyectado o mortero de amianto) y calorifugados, es esperable una mayor generación de fibras siendo además muy probable su dispersión en el aire del entorno. Las consecuencias de que esta dispersión no se controle adecuadamente son la exposición de otras personas y la probable contaminación residual permanente del aire del edificio o local donde se realicen los trabajos.

Para evitar estos riesgos se requiere una preparación minuciosa de la zona de trabajo. Suele ser frecuente que esta preparación ocupe una proporción considerable del tiempo total invertido en el trabajo, lo cual es lógico y acorde con su importancia.

Es fundamental poder asegurar que estas medidas se instalen adecuadamente y que sean eficaces.

Las medidas preventivas específicas recomendables para estos trabajos son:

- Aislamiento de elementos que se encuentren en el interior del área de trabajo y no son objeto del mismo

- Barreras críticas

- Confinamiento

- Presión negativa y renovaciones de aire

a) Aislamiento de elementos

Para facilitar la descontaminación y limpieza final se trasladarán fuera de la zona de trabajo todos los elementos que se encuentren en su interior. Si ello no fuera posible, se protegerán adecuadamente con laminas de plástico de forma que no se puedan contaminar por las fibras que se desprendan durante los trabajos (puede proceder incluso, una limpieza previa de los mismos, especialmente si se sospecha que pudiera haber residuos o partículas de materiales con amianto depositados sobre ellos). (Véase figura A3.5).

b) Barreras críticas

Consiste en el sellado y recubrimiento con láminas de plástico de todas las puertas y ventanas, conductos de la calefacción, ventilación y/o aire acondicionado, de forma que la zona de obras quede aislada, evitándose de esta forma que las fibras de amianto sean captadas por el aire de retorno y recirculadas por el resto del edificio. También incluye el sellado de todas las ranuras existentes en suelos paredes y techos para prevenir que las fibras queden atrapadas en ellas (Véase figura A3.6).

Para evitar la dispersión de fibras se dejará una única entrada para acceso y salida del área de trabajo comunicada con la unidad de descontaminación.

c) Confinamiento

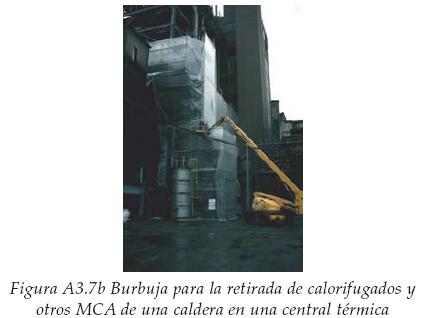

Consiste en una cubierta protectora "burbuja" a base de láminas de plástico (membrana doble continua) para prevenir el escape de las fibras fuera del área de trabajo. El recubrimiento abarca suelo, paredes y techo. Las uniones se sellan con cinta adhesiva resistente para evitar roturas y asegurar la estanqueidad. (Véanse figuras A3.7a y A3.7b)

La decisión de construir una sola cubierta grande o varias más pequeñas e independientes vendrá dictado por la naturaleza del proyecto. Por ejemplo, para retirar el recubrimiento de amianto de las columnas de un garaje, es preferible crear pequeñas zonas de contención alrededor de cada columna, que una sola cubierta que englobe a todas ellas, ya que esto aumentaría considerablemente la superficie a limpiar cuando finalizan las obras.

d) Presión negativa y renovación del aire

La zona confinada por la cubierta de protección debe estar a presión negativa, es decir la presión estática dentro de la cubierta debe ser más baja que la del ambiente fuera de la misma. Con ello se asegura que las fibras de amianto no salgan hacia el exterior.

La presión negativa se consigue con un sistema de extracción del aire del interior de la cubierta. Estos sistemas de aspiración deben estar provistos de filtros de alta eficacia para impedir la salida de fibras y deben operar 24 horas al día mientras dure todo el trabajo.

No se debe apagar, aunque éste se haya terminado hasta haber realizado la última limpieza y comprobado que los resultados de la medición del índice de descontaminación son satisfactorios (Véase Apéndice 2).

Se podrá considerar que el sistema es adecuado si cumple los siguientes requisitos:

- Renovación constante y reparto homogéneo del aire nuevo.

- Mantenimiento constante de la presión negativa respecto del exterior

- Control de las entradas de aire a través de las unidades de descontaminación y salidas de residuos

- Control del funcionamiento de los extractores y disponibilidad de extractores de emergencia.

Para ello se requiere determinar el número de unidades de extracción necesario (Véase figura A3.8), su potencia y ubicación. Esto puede precisar cálculos de cierta complejidad ya que habrá que tener en cuenta las características del confinamiento, su volumen, la tasa mínima de renovación de aire del interior, el valor de la presión negativa que se desee mantener las entradas de aire, tasas de fuga, etc.

Si se produjera un fallo en el sistema de confinamiento (burbuja y presión negativa) el trabajo tiene que ser suspendido inmediatamente y no se reanudará hasta que no se haya reparado y asegurado su funcionamiento normal.

Existe la posibilidad del control de los trabajos realizados en el interior de la burbuja mediante circuito cerrado de TV y registro continuo de la presión negativa en su interior. Los registradores van provistos de alarma que avisa cuando la presión no es la adecuada (Véase figura A3.11).

El confinamiento con presión negativa es una medida muy eficaz para contener la contaminación por lo que debe asegurarse que está bien proyectada e instalada y que funciona adecuadamente.

Requiere recursos y conocimientos técnicos de especialización.

Otros sistemas de confinamiento:

- Minicubiertas.

Para pequeños trabajos con materiales MCA (friables o no friables) con intervención de herramientas (por ejemplo, los incluidos en el artículo 3.2) puede ser suficiente una cortina o mamparas divisorias portátiles u otro tipo de encerramiento (se pueden encontrar prefabricados) que impida que las fibras se extiendan a otras zonas (Véase figura A3.12).

Se colocarán extractores de aire, pero no será necesario establecer presión negativa en el interior.

- Sacos de guantes.

Los sacos de guantes son aislamientos especiales, disponibles comercialmente como en el que se muestra en la figura A3.13 preparados específicamente para trabajos en tuberías.

Estos sacos disponen de aberturas para pasar los brazos y un compartimento interior para depositar las herramientas y útiles necesarios para la operación. También pueden ir provistos de válvulas que permiten acoplar el sistema para humedecer el material de amianto y pueden permitir el trabajo de varias personas simultáneamente.

Los sacos se colocan alrededor de la tubería y se sellan a la misma con cinta adhesiva. Aunque se utilice este sistema es recomendable que los operarios lleven protección personal en prevención de posibles fugas o roturas del saco.

Medidas Preventivas Durante la Intervención . Procedimientos de Trabajo

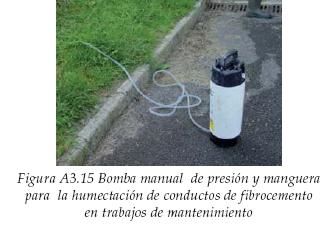

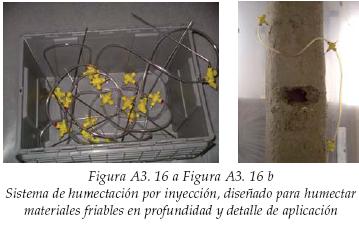

Humectación de materiales

Entre las medidas para la reducción de la emisión de fibras de amianto (artículo 6.a) se recomienda la humectación de los materiales . Esta humectación puede ser con agua sola o con agua modificada con agentes humectantes (jabones líquidos).

Si por su naturaleza o estado, los materiales no tuvieran capacidad de absorber agua (por ejemplo si el material contiene la variedad amosita) es importante saberlo de antemano, para buscar un agente humectante alternativo u otra estrategia para reducir la emisión de polvo. De otra forma, esta medida puede resultar no solo ineficaz, sino contraproducente.

El sistema que se utilice no debe producir impacto brusco del agua sobre el material con el fin de evitar una posible liberación y proyección de partículas y fibras de su superficie (por ejemplo, no sería adecuado un sistema de pulverizado con aire a presión).

Para que la humectación sea eficaz es necesario asegurarse que no se moja solo la capa superficial sino todo el material. Esto obliga a que la humectación se realice continuamente según vaya avanzando el trabajo. También se debe controlar que la humectación no provoque degradación del material y caída o desprendimientos incontrolados, lo que podría ocurrir por ejemplo, sobre un proyectado de amianto u otro material friable.

Son recomendables ensayos previos para determinar si esta medida es adecuada en el procedimiento de trabajo y el método más apropiado para aplicarla.

Cuando el ambiente resulte muy contaminado como consecuencia de los trabajos en el interior de un confinamiento, la pulverización en forma de nebulizado de agua o líquidos apropiados en la atmósfera, permite reducir notablemente el nivel de contaminación.

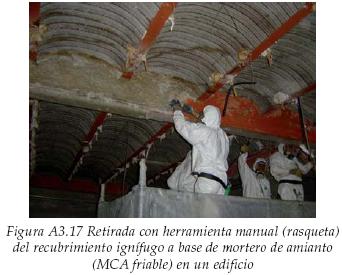

Herramientas manuales o de baja velocidad

La utilización de herramientas manuales (Véanse figuras A3.17, A3.18a y A3.18b) disminuye drásticamente la concentración de las fibras que se emiten por lo que esta práctica es recomendable siempre (artículo 6.a).

Las herramientas eléctricas de alta velocidad, por ej. sierra radial de disco abrasivo o amoladora con disco de diamante, se deben descartar en los trabajos en tuberías de fibrocemento. Las concentraciones de fibras que se producen con este tipo de herramientas son muy elevadas (> 5 fibras/cm3, en ensayos realizados con mediciones para el diseño del procedimiento de trabajo).

La utilización combinada de herramienta manual y aporte de agua puede reducir las concentraciones de fibras de amianto para el mismo trabajo a niveles no detectables.

Otros aspectos importantes del procedimiento de trabajo

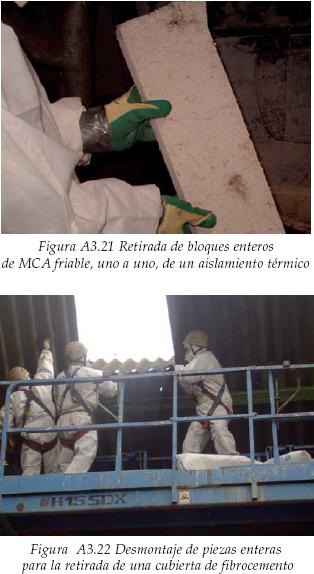

Se optará por los métodos que causen el menor daño y produzcan la mínima desintegración de los materiales .Veánse siguientes imágenes:

Extracción localizada

La extracción localizada permite capturar las fibras de amianto muy cerca del punto de origen y en consecuencia controlar su dispersión en el ambiente. Es imprescindible que el sistema de extracción esté provisto de filtros de alta eficacia para partículas (High efficiency particulate air; HEPA), que se verifique con regularidad su buen funcionamiento y se sustituyan cuando sea necesario.

Los filtros clase H13 y superior cumplen las especificaciones de los filtros HEPA. Estos filtros ofrecen una eficiencia global del filtro ≥ 99.95% para las partículas más penetrantes (most penetrating particle size; MPPS) de 0,12 μm, según norma EN 1822-1.

Existen herramientas dotadas de sistema de aspiración incorporado que llevan filtros HEPA, aunque su eficacia, al menos en las existentes hasta ahora en el mercado, no resulta suficientemente satisfactoria.

Limpieza y recogida continua de residuos durante los trabajos

El material desprendido o retirado, especialmente cuando se trate de materiales friables deberá ser introducido en contenedores lo antes posible para reducir la liberación de fibras.

Cuando se trabaje con sistema de confinamiento se debe evitar tirar el material al suelo para recogerlo después, ya que el material se seca y además será pisado, empujado etc. por los operarios que están trabajando lo que hará que se incremente considerablemente la cantidad de fibras en el ambiente.

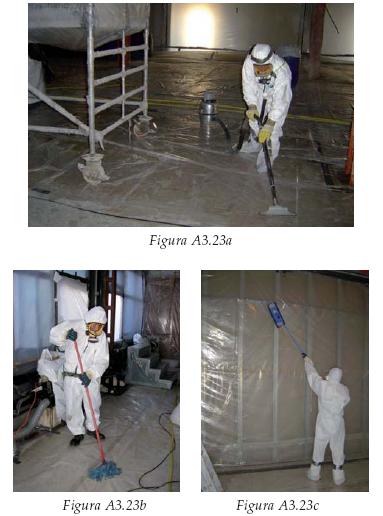

Medidas Preventivas Aplicables en la Etapa Final

Limpieza de locales y equipos

Las herramientas y equipos que hayan estado en contacto con amianto se limpiarán antes de ser recogidos.

Preferentemente se lavarán con agua o con un paño mojado. Los que no puedan ser humedecidos se limpiarán en seco con aspiradora de filtro HEPA.

En los trabajos con confinamiento se sacarán a través de la salida de residuos.

Las superficies contaminadas se limpiarán primero con un aspirador de filtro HEPA y después limpiadas con una esponja o bayeta mojada .

La limpieza será minuciosa y el ciclo se repetirá varias veces hasta que no quede ningún resto visible de polvo, dejando un tiempo de espera entre un ciclo y otro para que las fibras que pudieran estar en suspensión se depositen y puedan ser recogidas en la siguiente operación.

Se recomienda la aplicación de un fijador sobre el plástico después de la última limpieza, con el fin de retener sobre superficie cualquier posible resto de fibras que pudiera quedar para facilitar su eliminación total.

En los trabajos con fibrocemento, será suficiente la aspiración de todos los restos visibles.

Verificación de limpieza y descontaminación

Se realiza mediante inspección visual y muestreo del aire para la medida del índice de descontaminación.

Estas medidas tienen como fin asegurar que no existen riesgos después de un trabajo de retirada de amianto (artículo 11 b).

Si el resultado del índice de descontaminación es superior al valor de referencia previsto (véase Apéndice 2) se procederá a repetir los ciclos de limpieza seguidos de nueva medición hasta lograr resultados satisfactorios. Mientras tanto no será retirada ninguna de las medidas preventivas ni podrá darse por finalizado el trabajo.

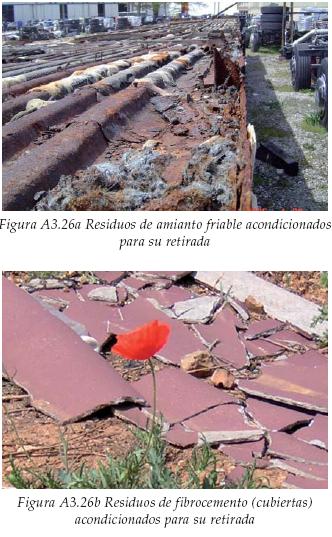

Residuos

La recogida, tratamiento y transporte de residuos se tratan en al artículo 6 d y e. Las figuras siguientes ilustran ejemplos de residuos de amianto recogidos adecuadamente vs. residuos incontrolados.

Artículos Relacionados

- Disposiciones Mínimas de Seguridad y Salud Aplicables a Trabajos con Riesgo de Exposición al Amianto - Apéndice 4

- Disposiciones Mínimas de Seguridad y Salud Aplicables a los Trabajos con Riesgo de Exposición al Amianto - Introducción

- Disposiciones Mínimas de Seguridad y Salud Aplicables a los Trabajos con Riesgo de Exposición al Amianto - Capítulo II. Disposiciones Generales. Primera Parte.

- Disposiciones Mínimas de Seguridad y Salud Aplicables a los Trabajos con Riesgo de Exposición al Amianto - Capítulo II. Disposiciones Generales. Segunda Parte

- Disposiciones Mínimas de Seguridad y Salud Aplicables a los Trabajos con Riesgo de Exposición al Amianto - Capítulo II. Disposiciones Generales. Tercera Parte

- Disposiciones Mínimas de Seguridad y Salud Aplicables a los Trabajos con Riesgo de Exposición al Amianto - Capítulo II. Disposiciones Generales. Cuarta Parte

- Disposiciones Mínimas de Seguridad y Salud Aplicables a los Trabajos con Riesgo de Exposición al Amianto - Capítulo II. Disposiciones Generales. Quinta Parte

- Disposiciones Mínimas de Seguridad y Salud Aplicables a los Trabajos con Riesgo de Exposición al Amianto - Desarrollo y Comentarios al Real Decreto 396/2006

- Capítulo III. Disposiciones Varias

- Disposiciones Mínimas de Seguridad y Salud Aplicables a Trabajos con Riesgo de Exposición al Amianto - Apéndices

- Disposiciones Mínimas de Seguridad y Salud Aplicables a Trabajos con Riesgo de Exposición al Amianto - Apéndice 2