Alojamiento de Tuberías en Instalaciones Especiales

De Construmatica

|

Nota: Este artículo ha sido creado gracias a ATHA en el marco del Programa de Afiliados de la Construpedia. El contenido pertenece a la publicación Manual de Diseño y Cálculo para la Fabricación de Tuberías de Hormigón Armado, disponible en el sitio web .

¡Atención! Esté artículo está sujeto a Derecho de Autor. |

|---|

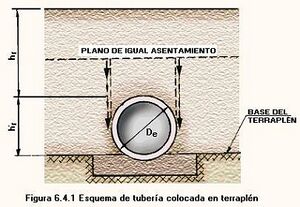

Instalación en terraplén

Una vez que se ha instalado la tubería del modo especificado en el proyecto y cuando las uniones entre tubos y los apoyos de los tubos estén en condiciones de admitir cargas, se procede al terraplenado de la zona en tongadas sucesivas. Es necesario extender el material en capas de espesor suficientemente uniforme.

Si el material es transportado por traillas es posible descargarlo directamente en capas de uniformidad aceptable. En caso de transportarlo por medio de camiones o dumpers se procede a descargarlos con un espaciamiento adecuado al volumen del camión y el espesor de capa deseado. Después se procede a extenderlo con bulldozer o motoniveladora, cuidando siempre de que para la compactación mecánica del material que está situado justo encima del tubo haya una profundidad mínima de 300 mm tal y como recoge la norma UNE- EN 1.610.

En las instalaciones en terraplén, el prisma central, que está limitado por los planos verticales tangentes a la tubería, es de menor altura que los prismas exteriores y, por tanto, estos prismas asientan más que el prisma central y se producen unas fuerzas de rozamiento; sobre este último, que originan un aumento del peso del relleno sobre la tubería.

Al aumentar la altura del relleno, disminuye la diferencia de asentamiento, que se hace nula en el plano de igual asentamiento.A partir de dicho plano no se producen sobrecargas sobre el tubo debidas a las fuerzas de rozamiento de los prismas laterales.

Las cargas que recibe el tubo pueden ser calculadas según las teorías expuestas en Diseño y Cálculo para la Fabricación de Tuberías de Hormigón Armado.

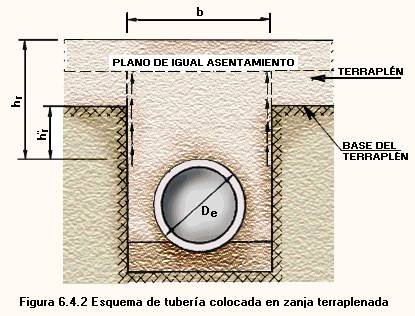

Zanja terraplenada

Un tubo está colocado en zanja terraplenada cuando sobre la zanja que hay que rellenar se efectúa un terraplén. Las condiciones a cumplir para la correcta instalación de un tubo son las mismas que las enumeradas en Alojamiento de Tuberías en Instalaciones Especiales#Instalación en terraplén de instalación en zanja terraplenada a lo que se añadirá un terraplén adicional sobre la zanja tal y como se muestra en la siguiente figura.

En la instalación en zanja terraplenada, el prisma central que está limitado por los planos que contienen las paredes de la zanja, es de mayor altura que los prismas exteriores y, por tanto, estos prismas asientan menos que el prisma central, y se producen unas fuerzas de rozamiento, sobre este último, que originan un aligeramiento del peso del relleno sobre la tubería.

Zanja inducida en terraplén

Como se ha indicado en la parte de diseño y cálculo, la carga que recibe una conducción instalada en terraplén puede reducirse invirtiendo artificialmente el sentido del deslizamiento, es decir, haciendo que el prisma central descienda más que los exteriores y generando así unas fuerzas de rozamiento dirigidas hacia arriba, las cuales equilibran parte del peso del prisma central y, en consecuencia, aligeran la carga sobre la conducción.

De esta manera se transforma una instalación en terraplén en otra en zanja terraplenada. Las dos modalidades de instalación se contemplan en Alojamiento de Tuberías en Instalaciones Especiales#Instalación en zanja inducida en terraplén

Instalaciones especiales

Se consideran instalaciones especiales las tuberías en tunel y tubos hincados con empujador (tubos para hinca), las conducciones semienterradas, las conducciones elevadas y las tuberías alojadas en tubos protectores.

6.4.4.1 Tuberías en tunel y tubos hincados con empujador

Las primeras perforaciones horizontales datan de principios de siglo en Estados Unidos, pero fue a partir de 1.950 cuando se generalizó su uso. Actualmente es práctica generalizada en toda Europa.

En las instalaciones en túnel la excavación debe coincidir, lo más ajustadamente que sea posible, con la superficie exterior de la tubería, lo mismo que cuando se emplean tubos de hinca.

Las principales tecnologías para realizar hincado de tubería son:

- Barrenado: consiste en la perforación por barrenado del terreno, retirada del material mediante un tornillo sinfin y colocación de tubería hasta D 1.200

- Microtuneladoras: son las mas empleadas para el hincado de tubería de hormigón armado, y a la que dedicaremos una myor atención.

En la figura está representado el sistema de microtuneladora para hinca de tubos de hormigón armado, el cuando consta de las siguientes partes principales:

- 1.Pozo de ataque: Debe tener espacio suficiente para alojar los componentes de la hinca y proteger la zona de trabajo. Su pared posterior ha de ser capaz de resistir los empujes previstos para colocar la tubería.

- 2. Cabeza perforadora o microtuneladora, formada básicamente por el cabezal de ataque donde van colocados los grupos eléctricos, oleohidráulico y compresor así como los depósitos de aire y combustible y las distintas coronas de corte dependiendo de los terrenos a perforar. En esta sección suelen incluirse los cuadros eléctricos y automatismos, así como el pupitre de control y la cabeza de guiado, por lo que el operario-maquinista dispone de total información durante el trabajo. El pupitre de mando ofrece la situación exacta de los gatos hidráulicos para el direccionamiento de la cabeza, pudiendo corregir las posibles desviaciones de trayectoria. Estos equipos suelen ir dotados de un sistema de guiado por láser para conocer en cada momento la posición real.

- 3. Elemento de empuje: formado por un sistema de cilindros hidráulicos en número adecuado al diámetro de los tubos que, a través de una corona para repartir esfuerzos, empuja sobre los tubos para introducirlos en la perforación. Dado que los cilindros hidráulicos tienen un recorrido limitado, se colocan unos postizos a medida que el tubo va introduciéndose con el fin de no parar el avance.

La longitud de una perforación viene condicionada por la máxima presión que pueden desarrollar los cilindros y, por otra parte, por la resistencia que ofrece la compresión longitudinal de la tubería, tal como se indica en el apartado 4.9.4.4.

No obstante, para afrontar perforaciones de grandes longitudes, se prevé la colocación de estaciones intermedias. Estas constan de un sistema de cilindros hidráulicos de carrera corta, cuyo empuje actúa alternándose con el de la estación principal.

6.4.4.2 Conducciones semienterradas

Se hacen con frecuencia en tuberías para regadíos. La zanja, cama e instalación del tubo se efectúa siguiendo las instrucciones señaladas en apartados precedentes, siendo recomendable la cobertura de la tubería con un caballete de tierra cuya coronación supere al menos en 30 cm la generatriz superior del tubo. Este caballete tiene por finalidad aislar la conducción. En el caso de que circulen vehículos deberá reforzarse el caballete para evitar los daños que puedan producir estas sobrecargas móviles.

6.4.4.3 Conducciones elevadas

Las conducciones elevadas requieren un diseño y una instalación individualizadas para cada caso (por ejemplo: apoyadas o suspendidas). Las tuberías deben estar protegidas frente a cualquier efecto perjudicial del medio ambiente. Suele ser habitual un tratamiento de pintura blanca o su recubrimiento con láminas o lonas blancas de material plástico y, en casos especiales, aislados con espuma de poliuretano o similar.

6.4.4.4 Tuberías insertadas en tubos protectores

Bajo ciertas condiciones, por ejemplo en áreas de acuíferos protegidos o en instalaciones industriales, puede ser necesario instalar las tuberías insertadas en tubos protectores. La precaución especial a adoptar es el diseño de collarines u otro tipo de fijaciones especiales que sujeten el tubo a su camisa exterior. Lógicamente, el dimensionamiento mecánico del forro es esencial ya que es el elemento sujeto a las cargas externas.

Artículos Relacionados

- Puesta en Obra e Instalación de Tuberías de Hormigón Armado

- Instalación de Tuberías de Agua

- Tubería

- Hormigón Armado

- Tubo